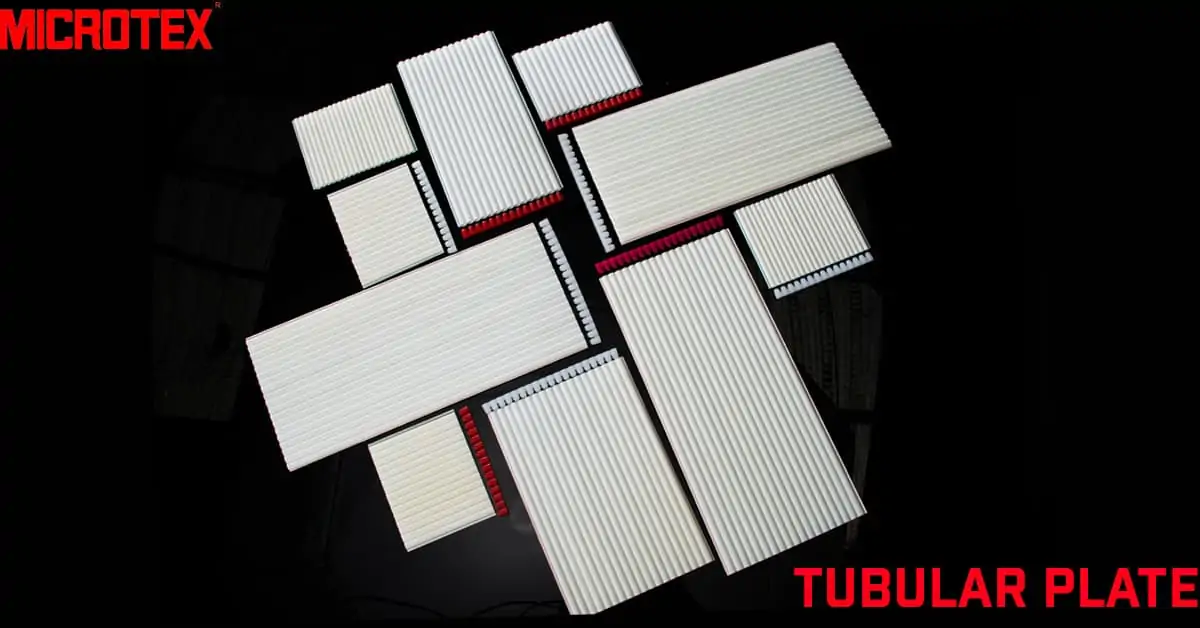

筒型プレート:背の高い筒型バッテリーと平板型バッテリーの比較

1.チューブラー・プレート・バッテリーとは

電池の紹介

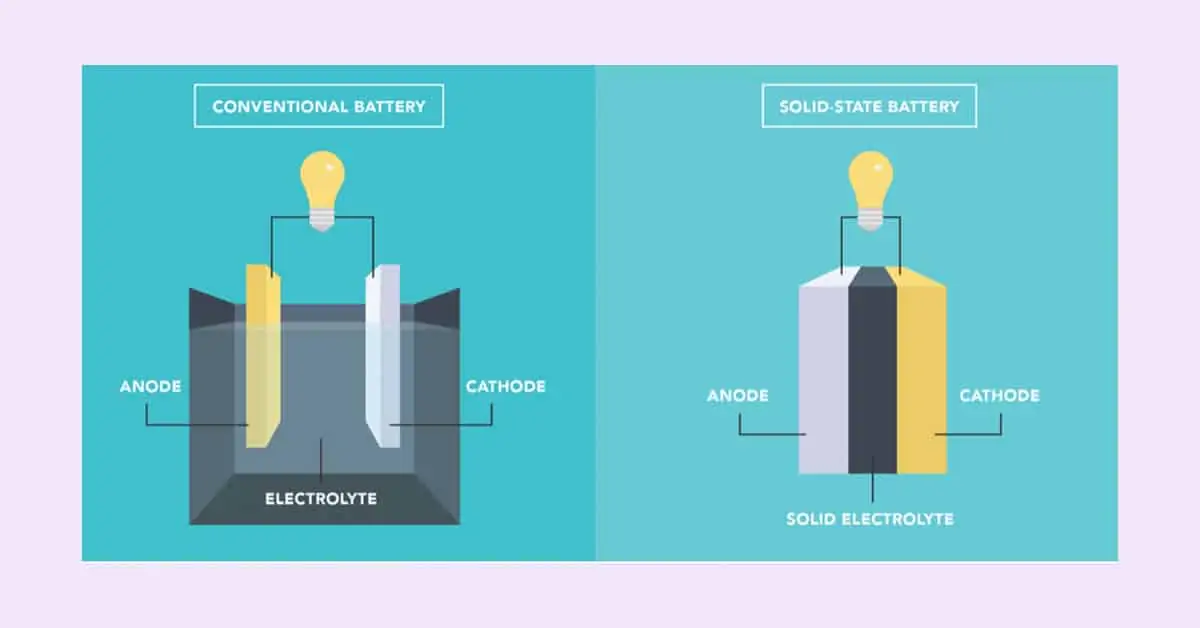

電気化学電源にはいくつかの種類がある(ガルバニックセル、ボルタ電池、バッテリーとも呼ばれる)。 電池とは、化学エネルギーを電気エネルギーに変換する電気化学デバイスと定義されていますが、この電池は、化学エネルギーを電気エネルギーに変換するものです。 電池は電気化学の分野に属します。電気化学とは、簡単に言えば、化学エネルギーと電気エネルギーの相互変換を扱う学問です。 今回は、筒状のプレートと半筒状のプレートについて詳しく説明します。

これらのセルは、ハーフセルと呼ばれるそれぞれの電極で起こるプラス、マイナスの電極と電解質に含まれる化学物質の自発的な酸化・還元反応(酸化還元反応)によって電気エネルギーを生み出す。 活物質の化学エネルギーを電気エネルギーに変換。 還元反応で生じた電子は、2つのハーフセルをつなぐ外部回路を通って、電流が発生します。 陽極材料(主に金属)から電子を放出することで酸化反応が起こり、その電子が外部回路を通じて陰極(主に酸化物、塩化物、酸素など)に到達することで還元反応が起こります。 電解質を介して回路が完成する。

鉛蓄電池システム。

外部回路が閉じられると、鉛(Pb)が2価の鉛イオン(Pb2+)に変換(電気化学的に酸化)される反応により、電子がマイナス極から移動し始める。 (後者のイオンは、細胞内で硫酸分子と反応して硫酸鉛(PbSO4)を形成する)。 これらの電子は、外部回路を通って正極板に到達し、二酸化鉛を硫酸鉛に変換します。すなわち、二酸化鉛は、PbSO4中でPb4+イオンがPb2+イオンに変換されることにより、電気化学的に硫酸鉛に還元されます。

筒型プレート電池の技術

セルの全体の反応は次のように書かれます。

PbO2 + Pb + 2PbSO4 充電 ↔ 放電 2PbSO4 + 2H2O

鉛の価数(Pb°)がPbに増加することがわかります。

2+

,

放電時に2個の電子を放出することで この価数の増加を電気化学用語では「酸化」と呼ぶ。

逆に、二酸化鉛中の鉛の価数(二酸化鉛中の鉛の価数は4つ)は2+に還元されます。

酸化反応で生じた2つの電子を吸収することで この価数の減少を電気化学的には「還元」と呼ぶ。

これらの用語は、放電中のセルの個々の電極電位の変化によっても説明することができます。 リード電極(放電時は陽極)の電位(電圧)は、放電中により正の値に移動して上昇する。 このように潜在的な価値が高まることを「酸化」といいます。 このようにして、鉛蓄電池の鉛の負極板電位は、約-0.35ボルトから約-0.20ボルトに変化します。 これは潜在能力の向上です。 そのため、この反応はアノード性と呼ばれています。

逆に、二酸化鉛電極(放電時の陰極)の電位は、マイナス側に向かって減少していく、つまり、放電が進むにつれて値が低くなっていく。 鉛蓄電池の二酸化鉛の正極板電位は、約1.69ボルトから約1.5ボルトに変化します。 これはポテンシャルの低下を意味します。 そのため、この反応は正極性と呼ばれ、放電時に正極板で還元が起こると言われています。

放電時に動作電圧が低下するのは、両電極に発生する過電圧ηと内部抵抗の組み合わせによる分極と呼ばれる現象によるものです。 簡単に言うと、過電圧とはOCVと動作電圧の差のことです。

したがって、放電時には、Edisch= EOCV – ηPOS – ηNEG – IR となります。

しかし、充電反応の場合はECh= EOCV + ηPOS + ηNEG + IR となります。

IRとは、電解液や活物質などのセル内部の物質がもたらす内部抵抗のこと。 IRは、セルの設計、すなわち使用するセパレーター、プレート間のピッチ、活物質の内部パラメータ(粒子径、表面積、多孔性など)、温度、活物質中のPbSO4の量などに依存します。 これは、トップリード、活物質と腐食層、電解液、セパレーター、活物質の分極によって提供されるいくつかの抵抗の合計として表示することができます。

最初の3つの要素は、セルのデザインに影響されます。 分極値については一概には言えないが、通常はトップリードの初期抵抗値と同じ大きさである。 プレートが長いとIRも多くなります。 吐出曲線の初期部分の傾きから求めることができます。 同じ設計であれば、容量の大きいセルの方が内部抵抗が小さくなります。 12V/28AhのVRLABの内部抵抗は6mΩですが、低容量のバッテリー(12V/7Ah)の内部抵抗は20~23mΩです。

ηの値が非常に低い場合、ηと電流Iの関係はオームの法則の形になり、上述の式は次のように簡略化されます。

エディッシュ=EOCV-IR。

ECh = EOCV + IRです。

以上、鉛蓄電池の放電反応について説明しました。

鉛蓄電池の充電反応では、この逆の現象が起こります。

一次電池の場合、正極を正極、負極を負極と呼ぶのが一般的ですが、これは放電のみが行われるため一義的なものです。

このように、充電反応時には、陽極として作用していた鉛電極が陰極として作用し、陰極として作用していた二酸化鉛電極が陽極として作用します。 曖昧さを避けるために、二次電池では単にプラスとマイナスの電極またはプレートを使用します。

次の図は、鉛蓄電池の放電と充電を想定した曲線です。

実用的な放電電圧は開放電圧の2.05Vを下回り、実用的な充電電圧はこの値を上回っていることがよくわかります。 ηからのずれは、セルの内部抵抗と分極損失の複合的な影響の指標となる。 放電電流や充電電流が大きくなると、上の式に従って、ηの値は大きくなります。

Fig.2 充電・放電時のプレートとセルの電圧変化 鉛蓄電池を例にしています。

反応をまとめると

負の活物質である鉛。

放電中にPb → Pb2+ + 2e-

充電中にPb2+ → Pb (すなわち、PbSO4 → Pb)

正の活物質である二酸化鉛。

放電時にはPb4+ → Pb2+ (PbO2 → PbSO4)

充電中にPb2+ → PbO2 (すなわち、PbSO4 → PbO2)

電極材料が両方とも硫酸鉛に変わることから、この反応は1882年にGladstoneとTribeによって「二重硫酸塩理論」という名前が付けられた。

電池の分類

これらの細胞で起こる電気化学反応の性質によって、次のように分類されます。

- 一次電池

- 二次電池(または蓄電池、アキュムレータ)

- 燃料電池

最初に、これらのタイプの違いを理解しておくとよいでしょう。 一次電池は電気化学反応が不可逆的であるのに対し、二次電池は反応が可逆的であることが知られている。 燃料電池も一次電池ですが、燃料電池と一次電池の違いは、一次電池では反応物がセルの中にあるのに対し、燃料電池では反応物がセルの容器の外に置かれていることです。

- 一次電池(腕時計に使われる酸化銀-亜鉛電池、懐中電灯に使われるMnO2-Zn電池、エアコンやテレビのリモコンなど)がこれに該当し、一方向にしか反応が進まず、逆方向に電気を流して反応を戻すことができない。

- 逆にセカンダリーコールは、エネルギーを生み出す反応が可逆的であることが知られている。 放電後、逆方向に直流電流を流せば、反応物から元の反応物が再生される。 代表的な二次電池としては、鉛蓄電池、リチウムイオン電池、Ni-Cd電池(実際にはNiOOH-Cd電池)、Ni-Fe電池、Ni-MH電池などが挙げられる。

- 可逆性の概念を詳しく説明すると、鉛蓄電池の正極(通称「板」)に含まれる二酸化鉛(PbO2)と負極に含まれる鉛(Pb)は、エネルギー生成反応の際に、電解質である希硫酸と反応して、ともに硫酸鉛(PbSO4)に変換される。 これを電気化学者は次のように表現する。

- PbO2 + Pb + 2PbSO4 充電 ↔ 放電 2PbSO4 + 2H2O

- 燃料電池も一次電池ですが、反応物は外部から供給されます。 燃料電池の電極は、電池反応で消費されない不活性で、単に電子伝導を助けたり、電極触媒効果を持っています。 後者の特性は、反応物(活物質)の電気還元または電気酸化を可能にする。

- 燃料電池に使用される負極活物質は、通常、水素、メタノール、炭化水素、天然ガスなどの気体または液体の燃料(水素を多く含むものを燃料と呼ぶ)であり、これらは燃料電池の負極側に供給される。 これらの材料は、従来の熱機関で使用されていた燃料のようなものであるため、このようなタイプのセルを表す用語として「燃料電池」が定着している。 主に空気である酸素が主な酸化剤となり、陰極に供給される。

燃料電池

-

理論的には、1つのH2/O2燃料電池は、周囲の条件で1.23Vを生成することができます。

反応は、H2 + ½ O2 → H2O または 2H2 + O2 → 2H2O E° = 1.23 Vです。

しかし実際には、燃料電池は理論電圧の1.23Vからかけ離れた電圧を出力するため、一般的には0.5〜0.9Vで動作しています。

鉛酸電池

鉛蓄電池の製造には、さまざまな正極(通称「プレート」)が用いられる。

彼らは

a. 平板、格子板、貼り付け板、格子型、フォーレ板(厚さ1.3~4.0mm)

b. 筒状のプレート(内径~4.9~7.5mm)

c. プランテ・プレート(6~10mm)

d. コニカルプレート

e. ゼリーロールプレート(0.6~0.9mm)

f. バイポーラプレート

- その中でも最も広く使われているのが前述の平板型で、自動車やDGセットの起動など、短時間に大電流を供給できるが、寿命は短いという特徴がある。 ここでは、格子状の長方形の集電体に、酸化鉛と水と硫酸を混合したペーストを充填し、丁寧に乾燥させて成形する。 ポジ版もネガ版も、添加剤の違いを除けば、同じように作られている。 薄いので、自動車のエンジンをかけるのに必要な大電流を流すことができる。 このような用途であれば、寿命は4~5年です。 オルタネーターと整流器の組み合わせが登場する前は、もっと短い命でした。

- 筒型プレート次に広く使われているのがチューブラープレートで、寿命は長いが、平板型電池のように瞬間的に電流を供給することはできない。 筒状のプレートについては、以下で詳しく説明します。

- 発電所や電話交換所など、最も厳しい信頼性が要求される場所での長寿命化には、プランテ型の鉛蓄電池が適している。 筒状のプレートの出発点となる材料は、高純度の鉛板を縦に多数積層した約6〜10mm厚の鋳造品です。 チューブラープレートの基本的な表面積は、ラメラ構造によって大幅に拡大され、その結果、幾何学的な面積の12倍の有効表面積を実現しています。

- コニカルプレートとは、格子状の円形状の純鉛製の格子(10°の角度でカップ状になっている)で、プレートを水平に1枚ずつ重ねたもので、純鉛製のものです。 アメリカのベル電話研究所が開発したものです。

- ゼリーロールプレートは、0.6~0.9mm厚の低鉛錫合金製の薄い連続した格子状のプレートで、高レートでの使用が可能です。 酸化鉛を貼り付けた板を、吸収性のあるガラスマットで分離し、螺旋状に巻いたものがセルの基本要素となる。

- バイポーラプレート。金属または導電性ポリマーで作られた中央の導電シートを持ち,一方の面に正の活物質,他方の面に負の活物質を持つプレートです。このようなプレートを、セパレーターを挟んで逆極性の活物質が向かい合うように重ねることで、必要な電圧を得ることができる。

- ここでは、セル間の分離した接続をなくし、内部抵抗を低減しています。 バイポーラ電池の極板は、常に正または負のモノポーラタイプであることに注意する必要があります。

2.筒型電池と平板型電池の違い

平板型バッテリーは、自動車やDGセットの始動用バッテリーのように、大電流・短時間の放電に適しています。 これらの製品の寿命は通常4~5年で、寿命が尽きるのは主に正極板の腐食によるもので、その結果、正極板と活物質の接触が失われ、それに伴ってシェディングが発生することになる。

チューブラーバッテリーとフラットプレートバッテリーはどちらが良いですか?

筒状のプレートは頑丈なので、フロート運転で約10〜15年の寿命があります。 また、サイクリック・デューティーにも適しており、最高のサイクル・ライフを実現しています。 活物質は、スパインと酸化物ホルダーの間の環状の空間に含まれています。 これにより、細胞を循環させる際に生じる体積変化によるストレスを抑制することができます。

寿命が尽きるのは、やはりスパインの腐食と、スパインと活物質の接触の喪失が原因です。 しかし、このような構造では、スパインとアクティブマスの間の接触面積が減少するため、大電流が流れた場合には、高い電流密度によって局所的な加熱が起こり、チューブの破裂や腐食層のクラックが発生します。

プランテ・プレート・セルは最も寿命が長いが、他のタイプに比べて容量が少ない。 しかし、これらのセルは、最高の信頼性と最長のフロート寿命を備えています。 コストも高くなりますが、耐用年数で見積もると、他の定置型電池に比べて低くなります。 長寿命の理由は、ポジティブプレートの表面が連続的に再生され、寿命まで容量がほとんど低下しないことにあります。

コニカルプレートセルは、ルーセントテクノロジーズ社(旧AT&Tベル研究所)が特別に設計したもので、30年以上の超ロングライフを実現しています。 最近の23年間の腐食データでは、このようなバッテリーの寿命は68年から69年と予測されています。

ジェリーロールのデザインは、機械的・電気的特性に優れているため、大量生産に適しています。 円筒形の容器にジェリーロール構造(電極を螺旋状に巻いた構造)を採用することで、変形せずに高い内圧を維持でき、より高いリリース圧力を設計できる。

プリズムセルよりも これは、高温やセル内圧によるプラスチックケースの変形を防ぐために、金属製の外箱を使用しているためです。 通気圧力の範囲は、金属シースの螺旋状に巻かれた電池では170kPa~275kPa(25~40psi、1.7~2.75bar)、大型の角型電池では7kPa~14kPa(1~2psi、0.07~0.14bar)となっています。

バイポーラプレート電池

バイポーラプレートの設計では、中心となる電子導電材料(金属シートまたは導電性ポリマーシート)の一方の面に正の活物質、もう一方の面に負の活物質が配置されています。 ここでは、セル間の分離した接続をなくし、内部抵抗を低減しています。 なお、バイポーラエンドセルの極板は、常に正または負のモノポーラタイプであることに注意したい。

この電池は

- 高比エネルギー、高エネルギー密度(通常の鉛蓄電池に比べて体積が40%、サイズが60%、重量が30%、質量が70%。

- 2倍のサイクル寿命

- 鉛の使用量が半分になり、その他の材料も削減されています。

3.なぜチューブラーバッテリーなのか?

筒型プレート電池は、主に高容量で長寿命が要求される場合に使用されます。 主に電話交換機や大規模な工場の資材運搬用トラック、トラクター、鉱山用車両、そしてある程度はゴルフカートなどの待機用途に使用されています。

現在、この電池は、インバータ・UPS用として各家庭に普及しています。

潜水艦のバッテリーには、潜水艦が水没した際に電力を供給するために、1メートル以上の高さの特殊なタイプのプレートが採用されています。 サイレントパワーを実現します。 容量は5,000~22,000Ahと様々です。 1~1.4mの高さのセルでは、電解質の酸性成層を無効にするために、海底セルにはエアポンプが挿入されています。

ゲル化剤を使用した筒型プレート弁式の鉛蓄電池は、太陽光発電などの非再生可能エネルギーシステムに広く使用されています。

バン・バス用の薄型筒型プレートEV電池は、EV分野での応用が期待されており、背骨の厚さや比エネルギーに応じて、800~1500サイクルを実現しています。

次の表は、背骨の厚さ、プレートのピッチ、電解液の密度、比エネルギーとライフサイクル数の関係を示しています。

| チューブの直径 mm --。> | 7.5 | 6.1 | 4.9 |

|---|---|---|---|

| 電解液の密度(Kg/Litre) | 1.280 | 1.300 | 1.320 |

| スパインの数 | 19 | 24 | 30 |

| チューブラープレートピッチ | 15.9 | 13.5 | 11.4 |

| 背骨の厚さ | 3.2 | 2.3 | 1.85 |

| 比エネルギー(Wh/kg)、5時間レートの場合 | 28 | 36 | 40 |

| サイクル寿命 | 1500 | 1000 | 800 |

参考にしてください。K. D. Merz, J. Power Sources, 73 (1998) 146-151.

4.筒状のバッテリープレートを作るには?

チューブラーバッグ

初期のチューブラープレートは、フィリップアートによる個別のリングを使った構造と、ウッドワードによるチューブラーバッグを使った構造が1890年から1900年に報告されており、1910年にはスミスがスロット付きゴムチューブ(エクサイド・アイアンクラッド)を使用することを開発した。

これは、多管式のデザインに完全なグリッドを挿入するよりも時間のかかる作業である。 さらに、マルチチューブの各チューブが物理的に結合しているため、充填という単位作業の際に、より高い剛性が得られます。 横方向の動きによる背骨の反り返りがなくなります。 これらが、電池メーカーがPTバッグの多筒式ガントレットを好んで使用する理由です。

チューブの準備。 現在、マルチチューブやPTバッグ(ガントレット)は、耐薬品性に優れたガラス繊維や有機繊維(ポリエステル、ポリプロピレン、アクリロニトリル共重合体など)を用いて、織り込み、編み込み、フェルト化などの方法で製造されています。

マルチチューブの黎明期には、塩化ビニルと酢酸ビニルの共重合体の糸で水平に織られた布が使われていた。 この布を2枚重ねて、円筒形のフォーマー(マンドレル)の列の両側に通し、隣り合うフォーマーの継ぎ目を熱溶接した。

しかし、酢酸ビニルが分解して酢酸が発生し、それが原因で脊椎が腐食し、バッテリーが早期に故障してしまいました。 さらに、ヒートシールを制御して寸法を出す必要がありました。 シール圧が限界を超えると縫い目が弱くなり、やがて使用中に層が分離してしまう。 逆にシール圧が強すぎると、シールされた状態は良いのですが、実際の縫い目は薄く、使用中にすぐにバラバラになってしまいました。

これは使用上の深刻な問題にはなりませんでしたが、取り扱いや充填の初期作業中に継ぎ目が分離する傾向があり、筒状のプレートの中央部が反り返るため、次のユニット作業で問題が発生しました。

ヒートシールに代わる方法としては、チューブとチューブの間をフィラメントが交差するようにして一度に織り上げ、一体化したシームを形成する複合製織技術などが試みられた。 現在のマルチチューブは、ポリエステルのフィラメントを布に織り込んだものやポリエステルの不織布を用いて、ヒートシールやステッチを行っています。

不織布の魅力は、織る工程を省くことで基礎材料費を抑え、製造コストを下げることができる点にあります。 しかし、同じオーダーの破裂強度を得るためには、不織布チューブは織物チューブよりも厚くしなければなりません。 これにより、電解液の使用量を減らすことができます(不織布チューブの体積が大きくなるため)。 また、チューブ内の活物質の量も減り、セルの容量もわずかに減少します。

優れたチューブラープレートは、チューブ単体でもマルチチューブでも作ることができます。

チューブの製造に使用される糸は、使用中に容易に変性しないものである。 この条件を満たすのは、特別に処方されたガラスとポリエステルのフィラメントです。

チューブラー・プレート・バッテリーは、定置型のアプリケーションまたは鉄道車両に搭載され、通常、電解液の比重に応じて、セルあたり2.2~2.30ボルトの電圧でフロート充電される。 例えば、一般的なインバータ/UPS用電池、電話用電池、電車の照明や空調用のセル(TL&ACセル)などです。

筒状プレート充填機

チューブラープレートでは、鉛合金から鋳造された適切な厚さの一連のスパインが、手作業または圧力ダイキャストマシンを使って上部のバスバーに接続されています。 筒状のバッグにスパインを挿入し、スパインとPTバッグの間の空間(オキサイドホルダーともいう)には、ドライオキサイドまたはウェットチクソトロピックペーストが充填される。 スパインは、スパインに設けられた星型の突起によって中心位置に保たれています。 PTバッグは、必ずポリエステル繊維を織ったり、フェルト状にしたりして作られています。 このようにして準備された管状プレートは、その後、酸洗、硬化/乾燥され、適切な電解質濃度でタンク形成またはジャー形成される。

充填用酸化物は、グレーの酸化物のみ、グレーの酸化物と赤の鉛(「ミニウム」とも呼ばれる)を様々な割合で混ぜたものなど、どのような組成でもよい。

ポジティブミックスに赤鉛が含まれていると、赤鉛の含有率に比例して形成時間が短縮されるというメリットがあります。 これは、赤鉛の中にはすでに約3分の1の二酸化鉛が含まれており、残りは一酸化鉛だからである。 つまり、赤鉛のPb3O4=2PbO+PbO2です。

また、充填された筒状のプレートは、筒の外側に付着している緩い酸化物粒子を取り除いた後、直接セルや電池に組み立て、ジャー成型することもできます。

ネガティブ・プレートは、通常通り、平板の製造方法に従って作られます。 エキスパンダーは同じですが、自動車用ペーストに比べてブランフィクスの量が多くなります。 筒状のプレートは、電気やガスで加熱された乾燥トンネルを通過して表面の水分を除去した後、硬化炉で約2~3日間硬化させることで、その後のハンドリング工程でプレート同士がくっつかないようにしている。

漬け物用と未漬け物用の酸の初期充填比重の違いは、前者がより多くの酸を含んでいるため、漬け物用筒型プレート電池では比重の低いものが選ばれ、通常は20ポイントほど低くなる。 電解液の仕上がり比重は、27℃で1.240±0.010。

電解液の比重が大きいほど容量は大きくなりますが、寿命が短くなります。

あるいは、筒状のプレートをタンク形成して乾燥させ、通常通り組み立てて充電することも可能です。

5.チューブラー・プレートの種類

ほとんどの電池メーカーは、筒状のプレートや電池の製造に筒状のチューブを採用しています。 この場合でも、チューブの直径、ひいてはスパインの直径は、約8mmから4.5mmの範囲で変化します。

しかし、チューブは、楕円形や平板、正方形や長方形のタイプもあります。 基本的な構造は、前身の円筒形の筒状プレート(上図)と同じです。

7.チューブラープレートを使用するメリット

チューブラー・プレートは、活物質の脱落がないため、長寿命であることが非常に注目されています。 筒状の袋に活物質が保持されているため、充填密度が低くても使用率を最大限に高めることができます。 このようにして得られた高い空隙率は、エネルギー生産プロセスでより多くの活性物質を使用するのに役立ちます。 背骨が太ければ太いほど、その筒状のプレートから得られるライフサイクルは長くなります。

ライフサイクル数は、プレートの厚さにもよりますが、1000~2000サイクルです。 筒状のプレートが厚ければ厚いほど、与えられるサイクル数は多くなります。 同じ厚さの平板に比べて2倍の寿命があると言われていますが、この筒状のプレートを使うことで、2倍の寿命を実現することができます。

8.チューブラー・プレートを使用することで、どのようにバッテリーの寿命が向上するのか?

上述したように、平板型電池に比べてチューブラー型の板状電池の寿命は高い。 次の文章は、筒型プレート電池の寿命が長くなった理由を述べたものである。 そして何よりも、活物質が酸化物ホルダーチューブによって強固に保持されるため、電池の故障の主な原因である活物質の脱落を防ぐことができます。 また、時間の経過とともに、スパインは二酸化鉛で保護されるようになり、スパインの腐食率を下げることができる。 腐食とは、簡単に言えば、鉛合金の背骨が二酸化鉛に変わることです。

熱力学的に鉛や鉛合金は、1.7~2.0ボルト以上の高いアノード電位では不安定で、硫酸の腐食雰囲気下では腐食されてPbO2に変化する傾向がある。

高電圧側の開回路電圧(OCV)から離れた電圧でセルが充電されると、水の電解解離により酸素が発生し、その酸素が管状の正極板の表面に発生し、脊椎に拡散して脊椎を腐食させます。 スパインの周囲にはPAM(ポジティブ・アクティブ・マテリアル)の厚い層があるため、酸素は表面から長い距離を移動しなければならず、腐食速度は低下する傾向にある。 これは、管状のプレート細胞の寿命を延ばすのに役立ちます。

9.筒型電池板を理想的に使用すべき電池用途は?

筒状のプレートは、主に産業用の社内輸送車両(フォークリフト、電気自動車など)に搭載される高容量・長寿命のバッテリーに採用されています。 また、Battery Energy Storage System(BESS)のようなエネルギー貯蔵用途のOPzS電池にも使用されており、セルの容量は11000Ah、200~500kWh、最大で20MWhにもなります。

BESSの代表的な用途としては、ピークカット、周波数制御、スピニングリザーブ、ロードレベリング、非常用電源などがあります。

現在、一部の国では各家庭に最低1台、インバータ・UPS用の筒型プレート電池が設置されています。 また、ブラウジングセンターなどの商業施設では、継続的にエネルギーを供給する必要があります。

近年、太陽電池などの非再生可能エネルギーシステムでは、ゲル化したチューブラープレートバルブ制御の鉛蓄電池が広く使われています。 ここでは、ゲル化したタイプが最も適しています。

比エネルギーが40Wh/kgで800回のサイクルを必要とするEVには、薄いチューブ状のEV用電池が最適です。 容量は200Ahから1000Ahまで、5時間のレートで使用可能です。

10.チューブラー・プレート・バッテリーの重要な技術的特徴

チューブラープレートバッテリーの最大の技術的特徴は、通常の脱落プロセスを経ることなく、寿命まで活物質を保持できることであり、これが長寿命化の基盤となっているのです。

このようなプレートを採用した電池は、電話交換機やエネルギー貯蔵庫など、フロート充電状態の定置型アプリケーションで15~20年の長寿命を実現しています。 サイクル運転(トラクションバッテリーなど)では、サイクルあたりのエネルギー出力に応じて、800~1500回のサイクルが可能です。 1サイクルあたりのエネルギー出力が低いほど、寿命は長くなります。

チューブラープレートは、電解液の成層化の問題がないゲル化した電解液のバルブ制御型のソーラーアプリケーションに最適です。 定期的な水の補給が不要で、有害なガスも発生しないため、太陽電池の用途に適しています。

11.結論

現在使用されている電気化学的な電源の中で、鉛蓄電池は他のすべてのシステムを凌駕しています。 鉛蓄電池では、どこにでもある自動車用バッテリーがチームをリードしています。 次に、筒型プレートの産業用バッテリーです。 自動車用電池の容量は33Ahから180Ahの範囲で、すべてモノブロックの容器に入っていますが、もう一方のタイプは45Ahから数千Ahの容量を持っています。

小容量のチューブラープレートバッテリー(200Ahまで)はモノブロックで、大容量の2Vセルはシングルコンテナで組み立てられ、直列および並列に接続されています。 大容量チューブラープレートバッテリーは、電話交換機やエネルギー貯蔵施設などの固定電源として使用されています。トラクションバッテリーは、マテリアルハンドリングトラック、フォークリフトトラック、ゴルフカートなどの用途があります。