電気自動車 - バッテリーの必要性

人間は太古の昔から、生活の快適性を高めたり、工場での生産性を向上させるために、新しい機械を発明してきました。 電気自動車は19世紀中頃に誕生し、現代の電気自動車/ハイブリッド車は20世紀末に開発された。 この電気自動車は、ICEエンジン車に比べて快適で操作性が良いと評価されました。 しかし、今では後者が環境問題を引き起こしています。 地球環境を保護し、持続可能な再生可能エネルギーの利用方法を増やすためには、自動車産業が果たすべき最も重要な役割があります。

この業界は、製品からのテールパイプ排出量の点で最も汚染されています。 バッテリー産業も重要な役割を担っています。 電気自動車(Electric Vehicle)や、太陽エネルギーや風力エネルギーなどの再生可能エネルギー(RES)などの用途で、ますます多くの電池が使用されています。 バッテリーを使った電気推進は、大気中の汚染レベルや運用コストの削減にも役立ちます。 さらに、原油への依存度を下げる効果もあります。 今、最も話題になっているのが自動車の電気推進です。

各自動車メーカーは、それぞれ独自に電気自動車と電気自動車用バッテリー(EVB)を設計しています。 EVBといえば、これまでは鉛蓄電池が主流でしたが、現在はリチウムイオン電池が主役になっています。 しかし、初期コストと安全性を考えると、リチウムイオン電気自動車用バッテリーパックのコストが手頃なレベルになり、安全性がさらに向上するまでは、鉛蓄電池を完全に追い抜くことはできません。

各自動車メーカーは、それぞれ独自に電気自動車と電気自動車用バッテリー(EVB)を設計しています。 EVBといえば、これまでは鉛蓄電池が主流でしたが、現在はリチウムイオン電池が主役になっています。 しかし、初期コストと安全性を考えると、リチウムイオン電気自動車用バッテリーパックのコストが手頃なレベルになり、安全性がさらに向上するまでは、鉛蓄電池を完全に追い抜くことはできません。

2010年頃、世界の電気自動車の走行台数は2万台にも満たない状態でした。 しかし、2019年には400倍以上に増え、700万人近くになっていました。

大気質問題の8割近くが自動車の排気ガスに関連しています。 欧米や日本の先進国では、COの3分の2、窒素酸化物の3分の1、炭化水素の半分近くが上記のような排出物によるものであることが確認されています。 先進国がそうであっても、環境管理が徹底されていない途上国ではそうはいきません。

交通密度が低いにもかかわらず、効率の悪いICE車が大気汚染に大きく貢献していたのです。 上記の理由以外にも、自動車の排気ガスは「温室効果ガス」であるCO2を大量に発生させます。 車は平均して重量の4倍近くのCO2を排出します。 イギリス、アメリカ、オーストラリアのCO2排出量のうち、自動車による排出量はそれぞれ20、24、26%を占めています。 これらの理由と、1960年、1970年、1973年、1979年の石油危機が、電気自動車とそれに適した電気自動車用バッテリーの開発の真の理由であった。

電気自動車 - ゼロエミッション

電気自動車とは、内燃機関(ICE)を一切使用せず、電池のみで駆動する電気モーターを1つまたは複数使用して牽引する自動車(純電気自動車)のことです。 そのため、テールパイプからの排出物がなく、ゼロ・エミッション・ビークル(ZEEV)として知られています。 ハイブリッド電気自動車(HEV)は、エネルギー含有量の高い化石燃料と、放電率の高いバッテリーの2つの電源を持っています。

電気自動車とそのバリエーションというテーマは膨大なものであり、詳細については個別に説明する。 ここでは、「電気自動車」と「HEV」の簡単な定義を知っておけば十分でしょう。

純電気自動車の構成要素

I.電気エネルギーの貯蔵(バッテリー)

II. 電子制御モジュール(ECM)

III.です。 バッテリーマネージメントシステム(BMS)

IV. 電気駆動系

すべての電気自動車にはレンジインジケーターが付いており、ダッシュボードには航続距離が大きく表示されています。 一部の電気自動車では、航続距離が約25kmになるとランプが点滅します。

コンベンショナル・ハイブリッド電気自動車の構成要素

I.電気エネルギーの貯蔵(バッテリー)

II. 化学エネルギーの貯蔵(燃料タンク)

III.です。 電気駆動系

IV. 燃焼方式 ドライブトレイン

電気自動車用電池の紹介

電気自動車用バッテリーに求められる特性

電気自動車のバッテリーに求められる特性はいくつかありますが、特に重要なのは以下の点で、バッテリーの実現性を合理的に正確に評価することができます。

a. 電池パックの初期購入費用(付属品を含めた1kWhあたりのコスト)

b. 電池の大きさを示す指標である比エネルギー(Wh/kg)

c. 加速や登坂力の指標となる比出力(W/kg)

d. 運用コスト(コスト/km/人)

e. メンテナンスフリーを実現するロングサイクルライフ

f. 急速充電(10分以内に80%の充電が可能)

g. 回生ブレーキ時の大電流を吸収する機能。

h. 安全性、信頼性、そしてリサイクルのしやすさ。

電気自動車・ハイブリッド車

純粋な電気自動車では、バッテリーから連続的に電力を供給する必要があります。 電池のエネルギー容量は、電気自動車の設計上の総走行距離に対して、この連続放電定格を供給できるように設計されています。 通常、電気自動車のバッテリーは、容量の80%以上を放電してはならず、充電状態(SOC)が20~25%以下にならないようになっています。

電気自動車のバッテリーレンジ

これは、バッテリーの過放電を防ぐためと、過放電時のトラブルを避けるためです。 さらに、バッテリーは回生ブレーキシステムからのエネルギー入力を受け入れることもできなければなりません。 バッテリーが完全に充電されている場合、回生ブレーキのエネルギーはバッテリーに受け入れられません。

現在の傾向として、上記の連続放電量は定格容量の1倍となっています。 例えば、定格容量が300Ahの場合、放電量は300アンペアとなります。 電気自動車のバッテリーは、1日に1回は必ず完全放電します。 もちろん、回生ブレーキをかけたときと同じように、回生エネルギーを受け取ることができます。

回生エネルギーの平均割合は約15%。 場合によっては40%以上になることもあります。 回生電力は40kWを超えません。 その最高値は特定の減速時にある。

現在、電気自動車用バッテリーのメーカーは、約1,000~> 10,000サイクルのサイクル寿命を謳っています。

電気自動車のバッテリーは、公称では往復300〜320kmの走行に36〜40kWh(使用可能エネルギー容量)のバッテリーが必要とされています。 しかし、ほとんどのOEMメーカーはこの値よりも多くの値を指定しており、通常は40〜60パーセントも多く指定しています。 これにより、サイクルによる寿命の低下を補い、保証された電池寿命を過ぎても、EVの正常な動作のための安全な容量を確保することができます。 EVに搭載されている96kWhのバッテリーのうち、使用可能な容量は86.5kWhです。

現在のリチウムイオン電池の比エネルギーは170Wh/kgに達していますが、このパックの比エネルギーは35%も低下しています。 その結果、全体の比エネルギーは120Wh/kgまで低下します。 2019年は、セル以外の部品のパック比率が約35%から約28%に下がっています。 しかし、セル・ツー・パック技術のような技術革新(中間体であるモジュールの排除)により、将来のEV用バッテリーの比エネルギーはさらに向上する可能性があります。 現在のEV用電池の比出力特性は非常に満足のいくものであり、そのため研究開発エンジニアや科学者はより高い比エネルギーを目指しています。

電気自動車の電気駆動系

電気自動車の動力源となるトラクション・モーター。 しかし、電気モーターの性能を操作するためのコントローラーがあります。 電気モーターには、ACモーターとDCモーターの2種類があります。 後者はコントロールしやすく、コストも低いが、重量が重く、容積が大きいのが難点。 パワーエレクトロニクスの急速な進歩により、高効率のACモーターが加わり、動作範囲が広がりましたが、それに伴いコストも高くなっています。 EVでは、モーターに入力されるエネルギーは、ECM(Electronic Control Module)と呼ばれる非常に複雑な電子回路によって制御されています。 EVの操作者は、アクセルペダルを通じて入力を行います。

電気自動車のバッテリーマネジメントシステム(BMS)

前述の電子制御モジュールと同様に、EV用バッテリーの性能を制御するバッテリーマネジメントシステム(BMS)と呼ばれるバッテリー用の制御システムがあります。 また、BMSには、セルやモジュールのレベルで、セルの温度と電圧を監視する別の電子機器が設置されている場合があり、これは電圧温度モニター(VTM)ボードと呼ばれています。

これらに加えて、熱管理システムがあります。熱管理システムには、筐体をヒートシンクとして使用するような受動的なソリューションから、冷却された(または加熱された)空気または液体をバッテリーパックに押し当てる、能動的に管理された液冷または空冷システムまで、さまざまなものがあります。 電流をオン・オフするためのスイッチや配線もシステムの一部です。 バッテリーが安全に機能し、期待される寿命と性能を満たすためには、これらの異なるシステムがすべて1つのシステムソリューションとしてまとまっていなければなりません。

電気・電池・電気自動車の歴史

電気と電池

なぜ、電気電池や電気自動車の歴史を語る必要があるのか? 昔からよく言われる言葉があります。「過去を思い出せない者は、それを繰り返すことになる」と。 そのため、この技術がどのように進化してきたのかを基本的に理解しておくことが大切です。 これは、将来の道筋を理解する上で重要な役割を果たし、真の成功を収めるための主要なステークホルダーは何だったのか。 ジョン・ワーナーがリチウムイオン電池の著書で述べているように、「当時の世界博覧会は、世界全体の技術革新や変化のスピードをよく表している」[1.John Warner, The Handbook of Lithium-Ion Battery Pack Design, Elsevier, 2015, page 14]と述べている。

これは、当時の技術の状況を示すものであると理解できる。 このような電池技術の発展は、当時の電気とそのネットワークがあったからこそ可能となった。 ここで理解しなければならないのは、電力の「供給」があったからこそ、バッテリー(蓄電装置)の「需要」が生まれたということだ。 そうでなければ、エネルギー・ストレージは生まれなかったかもしれません。

電気自動車用電池の開発

電池というと、一般的には「ルクランシェ電池」や「鉛蓄電池」など、最近になって発明されたものだと思われがちですが、紀元前250年頃には電池が使われていたことがわかっています。 1930年代、バグダッドの工事現場で作業をしていたドイツ人考古学者が、文字通り電池の歴史を塗り替える発見をした。 発掘されたのは、1〜2V程度の電気を発生させるガルバニ電池のようなものだった。

1700年代半ばまでは、電池の開発はほとんど進んでいなかった。 1745年から1746年にかけて、2人の発明家が別々に並行して、電気を蓄える「ライデン瓶」を発見した。 その後、ベンジャミン・フランクリン、ガルバーニ、ボルタ、アンペール、ファラデー、ダニエル、ガストン・プランテなどの電気化学者が、電気と電気化学の地平線上に現れた。 以下の表は、電池の開発を年代順に示したものです。

電池開発の魅力的な歴史

表1

| 約250B.C. | バグダッドまたはパルティアのバッテリー(バグダッド) | エジプトでは、電池を使って銀を電気メッキしていたようです。 |

|---|---|---|

| LONG GAP | そして、ほとんど進歩がない | |

| 1600 | ギルバート(イギリス) | 電気化学研究の確立 |

| 1745年10月 | Kliest(ドイツの物理学者 | ライデン・ジャー |

| 1745-1746 | ライデン大学のオランダ人科学者、ピーテル・ファン・ムッシェンブローク。 | ライデン・ジャー |

| 1700年代半ば | ベンジャミン・フランクリン | バッテリー」という言葉が生まれたのは |

| 1786 | ルイジ・ガルヴァーニ(1737-1798) | 一次電池の発見の基礎ができた(「動物の電気) |

| 1796 | アレッサンドラ・ヴォルタ(1745-1827) | 異なる金属製の円盤(「ボルタの山」)を交互に積み重ね、その間に塩水で飽和させたペースト状のボードセパレータを挟むと、連続して大きな電流が得られることを発見した。 |

| 1802 | クルックシャンク(1792年~1878年) | 密閉された箱の中に、CuのシートとZnのシートを同じ大きさで並べる。 塩水は電解質である。 |

| 1820 | A.M. アンペール(1755年~1836年) | 電磁気学 |

| 1832 & 1833 | マイケル・ファラデー | ファラデーの法則 |

| 1836 | J F Daniell | CuSO4のCuとZnSO4のZn |

| 1859 | レイモン・ガストン・プランテー(1834-1889)(フランス) | 鉛-鉛二重電池の発明 |

| 1860 | レイモン・ガストン・プランテー(1834-1889)(フランス) | パリのフランス・アカデミーで発表 |

| 1866 [5] | ヴェルナー・フォン・シーメンス(ドイツの電気技師 | 電気機械式ダイナモの開発 |

| 1873 | ベルギーの科学者Zenobe Gramme氏 | 磁石式発電機および第1DCモータの発明 |

| 1866年 ゲロゲロ・リオネル・ルクランシュ | ジェロゲ・リオネル・ルクランシュ(フランス)(1839年~1882年) | ルクランシェセルの発明 |

| 1881 | カミーユ・A・フォール(フランス) 1840年~1898年) | リード線のグリッドの貼り付け |

| 1881 | セロン | セロン アンチモンと鉛の合金化 |

| 1880s- | -- | フランス、イギリス、アメリカ、ソビエトなどの国々で商業生産が開始されました。 |

| 1881 - 1882 | グラッドストーンとトライブ | 鉛酸電池反応の二重硫酸理論 |

| 1888 | ガスナー(アメリカ) | 乾電池の完成 |

| 1890s- | -- | 電気自動車 |

| 1899 | ユングナー(スウェーデン)(1869-1924) | ニッケル・カドミウム電池の発明 |

| 1900 | アメリカとフランスでは | 1900 住宅・工場・オフィスの照明 電車の中。 |

| 1900 | a.フィリップスのシングルリング | 筒型鉛蓄電池プレート |

| 1900 | b.ウッドワード | 筒型鉛蓄電池プレート チューブラーバッグ |

| 1901 | T・A・エジソン(米国)(1847-1931) | ニッケルと鉄のカップルの発明 |

| 1902 | ウェイド(ロンドン | Book "二次電池" |

| 1910 | スミス | スリット入りラバーチューブ(Exide Ironclad |

| 1912年 100EV | アメリカ国内 | 電気自動車乗用車6000台、商用車4000台を製造 |

| 1919 | G. 島津製作所(日本) | 酸化鉛製造用ボールミル |

| 1920 | -- | リグニンを鉛蓄電池の負極板に使用する。 |

| 1920年以降 | 世界各地で | 船舶、航空機、バス、トラックの非常用電源、鉄道車両の空調などの新しいアプリケーション |

| 1938 | A.E.ランゲ | 酸素サイクルの原理 |

| 1943- 1952 | Levin & Thompson、Jeannin, Neumann & Gottesmann、Bureau Technique Gautrat | 密閉型ニッケル・カドミウムの構造 |

| 1950 | ゴルジュ・ウッド・バイナル | 一次電池の本 |

| 1955 | ゴルジュ・ウッド・バイナル | 蓄電池の本(第4版) |

| 1965 | ゲイツ・コーポレーションのジョン・デビット氏 | 密閉型鉛蓄電池に関するプロジェクト提案 バッテリー |

| 1967 | 1967年に発明されたニッケル水素電池は、バテル・ジュネーブ研究センターで開発が始まった。 | |

| 1969 | Ruetschi and Ockerman | 密閉型鉛蓄電池における組換えプロセス |

| 1970年半ば | - | VR LABの開発 |

| 1971 | ゲイツ・エネルギー・プロダクツ | Gate Energy Products社(米国コロラド州デンバー)が導入したD-cell |

| 1973 | アダム・ヘラー | 塩化チオニールリチウム一次電池の提案 |

| 1975 | Donald H.McClelland とジョン・デビット | 酸素サイクル原理の市販密閉型鉛蓄電池 |

| 1979 - 1980 | J.B.グデナウと同僚たち | 約3V以上の電位でリチウムと反応する正極材料は、すでにリチウムを含んでいれば、そのリチウムを電気化学的に取り出すことができます。 |

| 1980s- | -- | 1980年代に発見された新しい水素化物合金 |

| 1986 | スタンフォード・オヴシンスキー | Ni-MH電池はOvonics社が特許を取得している。 |

| 1989 - 1990 | -- | 金属ニッケルの商品化 水素化物電池 |

| 1991 | 西義雄 | リチウムイオン電池 |

| 1992 | 西義夫(ソニー株式会社) | 1995年の第30回東京モーターショーに、リチウムイオン電池を搭載したEVが出展された。 |

| 1996 | Goodenough, Akshaya Padhi and co-workers | リン酸鉄リチウム正極材料の提案 |

| 1992 | K.V.コルデッシュ(カナダ) | アルカリ二酸化マンガン乾電池(RAM)の商品化 |

| 1993 | -- | OBCは、世界で初めてニッケル水素電池を搭載したEVのデモンストレーションを行いました。 1993年にはハイドライド・バッテリーを搭載。 |

| 1997 | M.Shiomi and coworkers, ジャパン・ストレージ バッテリー株式会社、日本 | HEVや太陽光発電システムの負の部分に炭素を増加させること。 |

| 1999* | -- | リチウムイオンの商品化 ポリマーセル |

| 2002 - 2003 D. Stone, E. | M.J.ケラウェイ、P.ジェニングス、クロウ、A.クーパー | 複数のタブ VRLAB |

| 2002 | Y.緒方 | Ba添加Pb-Ca-Snの新しいポジティブグリッド鉛合金 |

| 2004 -2006 | ラム&コワーカー CSIRO Energy Technology, オーストラリア | HEV用ウルトラバッテリー |

| 2006 | S.M. Tabaatabaai & Co-workers | 有機発泡化合物の三次元網目状シートで形成されたグリッド材。 銅メッキによりフォームグリッドに付与された導電性 |

| 2006 | ダイ・チャンソン&コワーカーズ | 鉛メッキされた銅製のフォームグリッドは ネガティブプレート |

| 2008 | EALABC、古河電池株式会社(日本)、CSIRO Energy Technology(オーストラリア)、Provector Ltd(英国)。 | HEV用ウルトラバッテリー(144V、6.7Ah)は10万マイルのロードテストを実施。 ニッケル水素電池の性能を超える性能 |

| 2011 | アルゴンヌ国立研究所 | ニッケル・マンガン・コバルト系正極材料(NMC) |

| 2013 | N.Takami et al. | リチウムチタン酸化物負極 |

| 2018 | N.高見ら | TiNb2O7負極 |

| 2020 | ブルームバーグNEF | LIBのパックコストは176ドル/kWh=セルコスト127+パックコスト49となります。) |

電気自動車の歴史はすごい!

電気自動車の歴史は、19世紀の始まりから長い期間に渡っています。

次の表は、現在のEVに至るまでの経緯の詳細です。

表2

| 発明家 | 国名 | 期間 | 詳細 | |

|---|---|---|---|---|

| 1 | Anyos Istvan Jedlik | ハンガリーの物理学者 | 1828 | 最初の電気モデルカー |

| 2 | トーマス・ダベンポート | アメリカの発明家 | 1834 | 商業的に成功した最初の電気モーター |

| 3 | シブランドス・ストラティン、クリストファー・ベッカー | オランダ人教授 | 1834-1835 | 1835年、蒸気式三輪車(1834年 1835年 世界初の電池を搭載した電気式三輪車 |

| 4 | ロバート・デビッドソン | スコットランドの発明家 | 1837-1840 | 1837年には自分で電池を作り、初めての中型電動機を作った。 |

| 5 | グスタフ・トルヴェ | 1881 | シーメンス社が開発した小型電動機をスターレイ社製アキュムレータで改良したもの。 彼はこのエンジンをイギリス製の三輪車に搭載し、史上初の電気自動車を発明したのである。 | |

| 6 | ウィリアム・モリソン | アメリカ | 1892 | 6人乗りで4馬力の馬車を開発し、最高速度は時速約14マイルに達した。 |

| 7 | ヘンリー・フォード | デトロイト | 1893 | 1893年、ガソリンエンジンの実験に成功 [https://www .history.com/topics/inventions/model-t]. |

| 8 | ヘンリー・G・モリス、ペドロ・G・サロム | フィラデルフィア | 1894 | エレクトロバットは、馬車に比べて休止時間が少なく、運行回数も多いため、儲かるビジネスでした。 |

| 9 | ベル研究所。 | アメリカ | 1945 | 真空管に代わって活躍したサイリスタの発明 |

| 10 | ウィリアム・ショックレー | ベル研究所。 | 1950 | シリコン制御の整流器(SCR)やサイリスタは |

| 11 | モールをはじめとするパワー系エンジニア | ゼネラル・エレクトリック | 1956 | SCR:ウィリアム・ショックレー |

| 12 | ゼネラルモーターズ(GM) | ゼネラルモーターズ(GM) | 1966 | エレクトロバン |

電気自動車の楽しい情報をお届けします

| Srl No. | 詳細 |

|---|---|

| 1 | アメリカでは1897年から電気自動車レースが開催され、多くのファンを魅了しました。 この年、Pope Manufacturing Companyは約500台のEVを作っていました。 |

| 2 | 20世紀の最初の30年間(1910年〜1930年)は、電気自動車にとって最高の時代でした。 この時期、電気自動車はガソリン車と競合していた。当時のアメリカの都市部の未舗装の道路では、航続距離の短さは全く問題にならなかった。 しかし、ヨーロッパでは、道路が舗装されて長距離移動が容易になったため、一般の人々は長距離走行が可能な車を求めており、ICE車はそれに応えることができたのです。 |

| 3 | アメリカの大都市で電気の恩恵を受け始めたのは1910年代。 当時のEVは航続距離が短いことが好条件でした。 EVは、タクシーや配送用バンなどのフリートオーナーに受け入れられやすい市場でした。 |

| 4 | ICEの歴史における3つの重要な出来事は、ICEの急速な発展に拍車をかけ、同時にEVの棺桶に最後の釘を打ち込むことになりました。 a. 1908年、ヘンリー・フォードが「低コスト・大量生産」のT型フォードを発表したこと。 [https://en .wikipedia.org/wiki/Ford_Model_T] b. 1912年、電気自動車用スターターを発明したチャールズ・ケタリング。 c. アメリカの都市間を結ぶ高速道路が開通 |

| 5 | 1960年代から70年代にかけての環境問題が、EVBの研究開発に大きな拍車をかけた。 航続距離と性能が克服すべき課題だった |

| 6 | また、1973年と1979年のオイルショックは、EVBの開発にさらに拍車をかけた。 |

| 7 | ICE車の巨大な人口は、大気環境基準に違反して大気環境問題を引き起こしました。 特に世界の先進都市ではそうであった。 これを受けて米国カリフォルニア州では、1990年初頭に「大気浄化法」を採用してEVの普及を図った。 |

| 8 | 大気汚染防止法では、1998年までに州内で販売される新車の小型車の2%(3万台)、2001年には5%(7万5千台)、2003年には10%(150万台)のZEV化が義務付けられている。 また、カリフォルニア州のプログラムに従わない州では、自動車メーカーは1994年から1996年の間に、小型車のテールパイプからのNOxと全炭化水素の排出量をそれぞれ60%と39%削減しなければなりません。 2003年には環境保護庁(EPA)からさらに50%の排出量削減を求められました。 |

| 9 | 1996年3月29日、カリフォルニア大気資源委員会(CARB)が1998年に発表したZEVの義務化は、影響を受けた自動車メーカーや石油供給会社からの強い圧力の結果、緩和された。 また、独立委員会が、先進的なバッテリーの実用化は2001年まで不可能であると評価したことも理由の一つであった。 上記パネルの評価通り、このような改良型バッテリーがやや手頃なコストで入手できるようになったのは、2018年に入ってからである(Pack cost 176US$/kWh = 127 cell cost + 49 pack cost)。 バッテリーの専門家は、EVBのコストが2025年には100米ドル/kWh未満、2030年には62米ドル/kWhまで下がると予測している(推定)。 |

| 10 | USABC(United States Advanced Battery Consortium)のこと。 米国連邦政府と米国の大手自動車メーカー3社(クライスラー、フォード、ゼネラルモーターズ)は、3年間で約2億6,200万ドルの資金をバッテリー研究に投入することを決定した。 これらのメーカーは、EPRI(Electric Power Research Institute)などの組織とともに、1991年に米国政府が均等に出資する「United States Advanced Battery Consortium(USABC)」を設立しました。 |

| 11 | USABCは、第1フェーズ(1994〜95年)の暫定的なバッテリーパックの開発と、EVの性能がICエンジン車と競合するような長期的な目標を掲げ、EVのバッテリーに関する2つの目標を設定した(表3)。 |

| 12 | Advanced Lead Acid Battery Consortium (ALABC): ALABC[5.R.F.Nelson, The Battery Man, May 1993, pp.46-53]は、1992年3月に設立され、短・中期的にEV市場で大きなシェアを占める高性能EV用鉛蓄電池の開発を目的に、1930万米ドル(約48億ルピー)の資金で4年間の研究計画を管理している。 ALABCは、国際鉛亜鉛研究機構(ILZRO)によって運営されており、大手鉛メーカー14社、電池メーカー12社、電力会社、モーターメーカー、充電器・カップリングメーカー、パワートレインサプライヤー、コントローラー・電子機器メーカー、EV業界団体などがパートナーシップを組んでいます。 |

| 13 | 1991年からは、米国エネルギー省(DOE)の車両技術局(VTO)と米国先進電池コンソーシアム(USABC)との間で、共同研究開発契約が結ばれた。 |

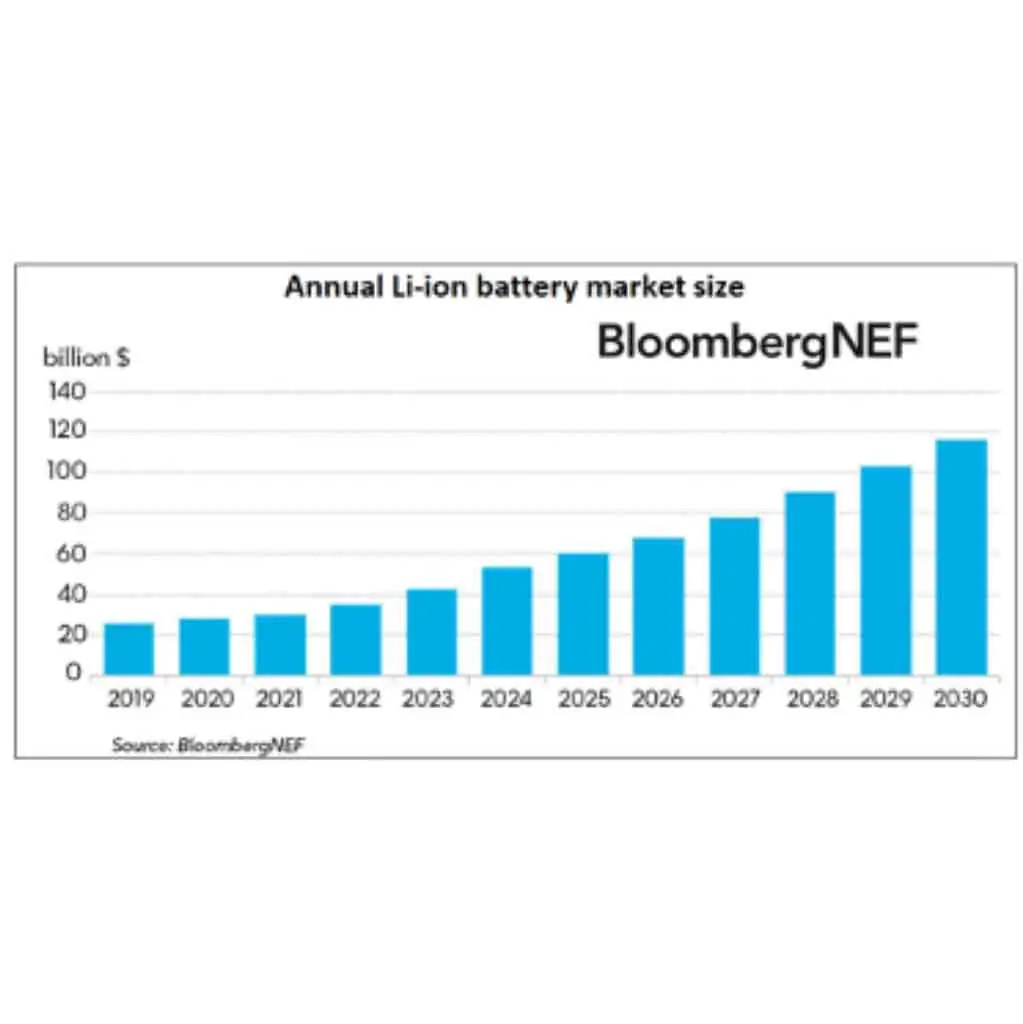

| 14 | リチウムイオン電池の年間市場規模は、250億ドル(2019年)から1,160億ドル(2030年)に上昇する可能性があります。 |

| 15 | バッテリーパックのコストは、1100ドル/kWhから2019年には156ドルまで下がり、2030年には62ドル/kWhになると予測されています。 (BloombergNEF) |

電気自動車用ニッケル水素電池技術

Ni-MH電池システムの発明は、Ni-Cd電池とNi-H2電池の両方から派生したものである。 Ni-Cd系のCdは有害物質とされています。 この新システムの利点は、比エネルギーが高いこと、必要な圧力が低いこと、Ni-MHセルのコストが低いことでした。 本研究は、ドイツの2つの自動車メーカーから20年に渡って支援を受けています。

エネルギーを生み出す電気化学反応。

Ni-Cd電池とNi-MH電池は、負極を除いて似ている部分が多い。 ニッケル・カドミウム電池と同様に、放電時には正極活物質(PAM)であるオキシ水酸化ニッケルが水酸化ニッケルに還元されます。 (このように、正極は正極として機能します)。

NiOOH + H2O +e-放電↔充電 Ni(OH)2+ OH–E° = 0.52 Vt

負極活物質(NAM)は、以下のように反応します。(このように、負極は負極として機能します。)

MH + OH–放電↔充電 M + H2O + e-E° = -0.83 Vt

つまり、放電中に水素の脱着が起こるのです。

放電時の全反応は

NiOOH + H2O +e

–

放電↔充電 Ni(OH)2+ OH

MH + OH–Discharge↔Charge M + H2O +e

–

NiOOH + MH Discharge↔Charge Ni(OH)2+ M E° = 1.35 V

と覚えておいてください。

セル電圧=VPポジティブ–Vネガティブ

したがって、0.52 – (-0.83) = 1.35 V

ここで注意したいのは、ハーフセル反応で示された水分子は、オーバーオールまたはトータルセル反応では現れないということです。 これは、電解質(水酸化カリウム水溶液)がエネルギー生成反応に関与しておらず、導電性の目的でのみ存在しているためである。 また、鉛蓄電池の電解質である硫酸の水溶液は、以下のように実際に反応に参加していることにも注目してほしい。

PbO2+ Pb + 2H2SO4Discharge↔Charge 2PbSO4+ 2H2O

これが、鉛蓄電池とアルカリ電池の重要な違いです。 充電反応では、その逆のプロセスが起こります。

密閉型ニッケル水素電池は、VRLA(バルブレギュレーテッドリードアシッド)電池と同様の酸素再結合反応を利用しているため、充電末期や過充電時のガス発生による不要な内圧上昇を防ぐことができます。

充電中、PAMはNAMよりも先に満充電になるため、正極は酸素を発生させ始めます。

4OH– →2H2O + O2+ 4e-の順になります。

上記の反応で発生したガスは、セパレーターの多孔質マトリックスを通って、電解質の少ない構造と適切なセパレーターの採用により、NAMに移動します。

O2がMH電極と結合して負極に水を発生させるため、電池内の圧力上昇を防ぐことができます。 それでも、長時間の過充電や充電器の故障に備えて、安全弁が用意されています。

4mh + o2→ 4m + 2h2o

さらに、NAMは完全に充電されないように設計されているため、水素生成の可能性もありません。 さらに、インテリジェントな充電アルゴリズムに従って、細胞の再結合効率の能力を超えてO2の発生を制限することが非常に重要です。 また、2つの活物質の比率を慎重にコントロールすることでも実現しています。

ニッケル水素電池の詳しい説明は以下を参照してください。

a. Michael Fetcenko氏とJohn Koch氏によるNi-MH電池のハンドブックの章。

b. 中島かおる、西義雄 第5章のエレクトロニクスのためのエネルギー貯蔵システム

電気自動車用鉛蓄電池技術

アドバンスト鉛蓄電池コンソーシアム (ALABC)[7.J.F.Cole, J. Power Sources, 40, (1992) 1-15]は、短・中期的にEV市場で大きなシェアを占める高性能なEV用鉛蓄電池の開発を目的とし、1930万米ドル(約48億ルピー)の資金で4年間の研究計画を管理するために1992年3月に設立されました。

ILZROはこのコンソーシアムを運営し、大手鉛メーカー14社、電池メーカー12社、電力会社、モーターメーカー、充電器・カップリングメーカー、パワートレインサプライヤー、コントローラー・電子機器メーカー、EV業界団体などが参加するパートナーシップ組織です。 現在、13カ国48名のメンバーがいます。 ALABC(現CBI)では、表3に示す5つの重要な研究開発目標を掲げています。 先進の鉛蓄電池は、1日の通勤時の走行距離が90マイル以上、充電時間が数分、寿命が約3年の電気自動車を実現します。

1998年のALABCの技術状況を見ると、現在進行中のプロジェクトでは、48Wh/kg、150W/kg、10分で80%の急速充電、800のサイクル寿命という性能特性を持つバルブレギュレーテッド鉛蓄電池が1998年末までに開発される予定である。 このような性能を達成することは、1990年代に鉛蓄電池業界が成し遂げた目覚ましい進歩であり、1回の充電で100マイル以上の走行が可能な電気自動車の実現を可能にします。これは、1日に数回、電池パックの寿命までに500回以上繰り返すことができます。 [https://batteryuniversity .com/learn/article/battery_developments]

電気自動車用リチウムイオン電池

リチウムイオン電池開発の歴史

表3:

| 研究業績 | 発明家/作家 | 年 | アフィリエイション | 備考 |

|---|---|---|---|---|

| ナトリウムβ-アルミナと呼ばれる固相NaAl11O17の高いイオン伝導性を発見し、Na-S電池システムにつながる | Kummerとその共同研究者 | 1967 | フォードモーター社の研究所 | リチウムイオン電池の歴史が始まった |

| Na-Sバッテリーシステム | N.ウェーバーとJ.T.クマー | 1967 | フォードモーター社の研究所 | 高温システム |

| 正極材料としてのFeSまたはFeS2とLi金属の比較 | D.R.ヴィッセルズほか | 1974 | ANL | Liと反応すると、これらの物質は再構成反応を起こし、初期の相が消失し、新たな相が形成されます。 |

| Li金属の負極と硫化チタン(TiS2)の正極 | ウィッティンガム教授 | 1976 | ビンガムトン大学、ビンガムトン、ニューヨーク州、13902、アメリカ合衆国 | Liはサイクリング中に金属表面にデンドライトを形成し、その結果、ショートした。 |

| 最初にリチウムを含み、そこから電気化学的にリチウムを取り除く材料は、1980年のLi1-xCoO2の研究であった。 | グデナフ教授と共同研究者 | 1980 | オックスフォード大学、英国 | Liインターカレーション化合物 |

| コークスをベースにした特殊な負極材 | 吉野彰 | 1985 | 新しい負極材料 | |

| 上記の負極材料に、LixCoO2 | 吉野彰 | 1986 | 旭化成株式会社 | リチウムイオン電池 |

| 証明されたリチウムイオン電池の安全性 | 吉野彰 | 1986 | 旭化成株式会社 | Li-ion vs. Li metal anodeの安全性が証明されました。 |

| 1991年に市販されたリチウムイオン電池。 | 1991 | ソニー株式会社 | ||

| さらに開発が進み、リチウムイオン電池が実用化された。 | 1992 | 旭化成と東芝の共同出資会社。 | ||

| 新しい正極材料のマンガン酸リチウムとリン酸鉄リチウム | グデナフのグループ | 1997 | グデナフのグループ | |

| グラファイトアノード | 1990 |

リチウムイオン コバルト酸リチウム(LCO)電池の化学反応

全反応は

C6+LiCoO2⇄LixC6+ Li1-xCoO2

Ecell= 3.8 – (0.1) = 3.7 V. となります。

LiFePO4化学のリチウムイオン電池

全反応 LiFePO4+ 6C →LiC6+ FePO4

Ecell= 3.3 – (0.1) = 3.2 V

現代の電気自動車の時代

大手自動車メーカーがハイブリッド車や電気自動車のソリューションに取り組み、成果を上げ始めたのは1990年代に入ってからのことでした。 これと並行して、1991年に最初の商用リチウムイオン電池が市場に投入され、すぐに採用された。 この高エネルギー密度の電池は、パーソナルエレクトロニクスの急速な普及に伴い、ポータブルエレクトロニクスからハイブリッド車や電気自動車まで、さまざまな用途のエネルギー貯蔵ソリューションとして選ばれるようになりました。

現代のEV時代は、1970年代の石油不足がきっかけとなっています。

現代のHEV/電気自動車の開発状況

表-4

| EV/HEV | 約 年 | 備考 |

|---|---|---|

| ゼネラルモーターズ(GM)の「EV1」。 | 1996-1999 | EV 1 |

| パラレル・ハイブリッド・トラック」(PHT)。 | 1999 | |

| 2モード・ハイブリッド・システム | 2008 | |

| 「BAS(Belt-Alternator-Starter)タイプのマイルドハイブリッドシステム | 2011 | 1.GMの最初のBASは、Cobasys社が開発したNi-MHバッテリーを搭載した36Vシステムだった。 2.第2世代(e-Assist)では、システムの電圧を115Vに上げ、日立ビークルエナジー株式会社が設計した0.5kWhの空冷式リチウムイオン電池に変更しました。 |

| GMのボルテック技術 | 2010 | Voltは、LG Chem社製のセルとGMが設計したパックを採用した355Vのリチウムイオン電池を搭載した小型ICEと、2つの電気モーターを組み合わせた「シリーズ・ハイブリッド」です。 |

| トヨタ・ハイブリッド・システム(THS) | 1997 | 空冷式288Vニッケル水素電池(エネルギー量約1.7kWh |

| SUV「RAV4」のオール電化 | 2006 | テスラ「モデルS」のバッテリーパックをベースにした2代目RAV4 EVのバッテリーは、386Vのリチウムイオン電池で約52kWhでした。 |

| ホンダ インサイト | 1999-2006 | 最高の燃費を誇るガソリンハイブリッド車の2シーター |

| 三菱 | 2009 | i-Miev |

| マツダ | 2000-2011 | Tribute、Mazda3、Mazda6にハイブリッドオプションを設定。 |

| ヒュンダイ | 2012 | Sonata、Tuscon、Elantraのハイブリッド車 |

| Kia | 2000 | ハイブリッドのオプティマ |

| スバル | 2007 | XV CrosstrekとStella プラグインハイブリッド。 |

| 日産 | 2010 | リーフ |

| フォード | 2011 | 1.Focus EVは23kWhのリチウムイオン電池(LG Chem)を採用しています。 2.C-Max(2012年) |

| BMW | 2013 | e-Tron、i-8、Active Hybrid |

| 中国BYD、北京汽車工業(BAIC)、吉利、上海汽車工業(SAIC)長安、奇瑞、東風、第一汽車工業(FAW)、華晨汽車。 Foton、Great Wall、Lifan、その他多数 | 2000年代後半 | . |

現在、EVとHEVは明らかに普及しています。 2030年代初頭には、技術が進歩し、電池のコストが容易に手に入るようになると、ゼロエミッションのEV(ZEV)という選択肢が、車の所有者にとって他のすべての選択肢を凌駕するようになるでしょう。

2010年には1キロワット時あたり1100ドルを超えていたEVバッテリーの価格は、2019年には156ドル/kWhと87%も下落しています。 2023年には平均価格が100ドル/kWh近くになるかもしれません。

表5

[2. Global EV Outlook 2020 (IEA)155ページ、https://webstore.iea.org/download/direct/3007]

電気自動車の在庫、販売、市場シェア、バッテリーサイズ、レンジなど

| 年 | 2010 | 2017 | 2018 | 2019 | 2025 | 2030 | 備考 |

|---|---|---|---|---|---|---|---|

| 売上高(百万円) | 0.017 | 0.45 | 2.1 | ||||

| 売上高(百万円) | 7.2 | 2019年には中国で47%に | |||||

| ストックの拡大 | 60% | 2014年から19年の間に年平均60%上昇しています。 | |||||

| 中国のシェア | 47% | ||||||

| 世界の自動車販売台数 | 2.6% | ||||||

| グローバルストック | 1% | ||||||

| 増加率 | 40% | 増加の理由は2つあります:より高いkWhのバッテリーを搭載したEVモデル、つまりより高い航続距離を持つEVモデルが現在提供されており、また期待されています。 PHEVに比べてBEVのシェアが高まっています。 | |||||

| 平均的なバッテリーパックの大きさ(kWh) | 37 | 44 | 2012年には20~30キロワット時(kWh) | ||||

| バッテリーパックのサイズ(kWh) | 50~70 | 48から57 | 70~80 | PHEVの場合 約 2018年には10~13kWh(全電気自動車の走行距離50~65km)、2030年には10~20kWh。 2019年は2018年に比べて14%の増加 | |||

| 平均航続距離(km) | 350~400 | ||||||

| グローバル予測 | 2019年、グローバル予測=3%のシェア |

| 年 | 増加または減少(%) | |

|---|---|---|

| 伸び率 | 2016年から2019年 | 6%増 |

| 伸び率 | 2016年から2019年 | 30%減 |

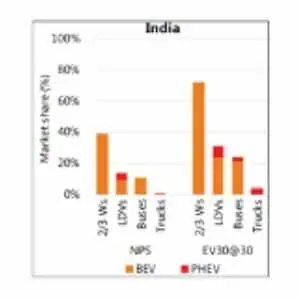

IEAによると、政府の既存の政策を取り入れた状況をSPC (Stated Policies Scenario)、パリ協定の目標と完全に一致するものをSDC (Sustainable Development Scenario)としています。 後者には、「EV30@30キャンペーン」の目標(2030年までに、二輪車を除くすべてのモードのEVの市場シェアを30%にする)が含まれています。

SPCでは、世界のEVストック(2輪、3輪を除く全モード)は、約800万台(2019年)から5,000万台(2025年)に増加し、1億4,000万台(2030年、約7%)に非常に近づいています。 年間のメーンジェント成長率が30%に非常に近いことに相当する。

EVの販売台数は、約1,400万台(2025年、全道路車両販売台数の10%に相当)、2,500万台(2030年、全道路車両販売台数の16%に相当)に達します。

SDCでは、世界のEVストックは2025年に約8,000万台、2030年には2億4,500万台に達するとしています(2輪/3輪車を除く。

2017年に開催された第8回クリーンエネルギー大臣会合で「EV30@30キャンペーン」が開始されました。 参加国は、カナダ、中国、フィンランド、フランス、インド、日本、メキシコ、オランダ、ノルウェー、スウェーデン、イギリスです。

| 年 | 2010 | 2011 | 2012 | 2013 | 2014 | 2015 | 2016 | 2017 | 2018 | 2019 | 2025 | 2030 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| リチウムイオン電池の年間市場規模(10億ドル) | -- | -- | -- | -- | -- | -- | -- | -- | 25 | 60 | 116 | |

| バッテリーパックのコスト($/kWh) | 1100 | -- | -- | 650 | 577 | 373 | 288 | 214 | 176 | 156 | 100 | 62 |

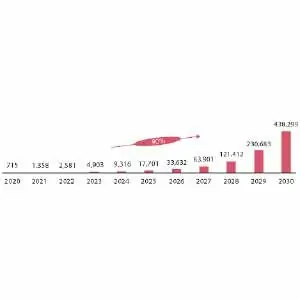

図1.

リチウムイオン電池の世界年間市場規模

https://www.greencarcongress.com/2019/12/20191204-bnef.html

電気自動車用リチウムイオン電池の販売市場規模は、2030年には約1,200億ドルに達すると予想されています。

2010年には1,100米ドル/kWhを超え、2016年には288米ドル/kWhだった電池価格は、昨年(2019年)には156米ドル/kWhまで下がり、約4年後には平均コストが100米ドル/kWhに非常に近くなる可能性があると市場調査会社が報告しています。 ある大手EVメーカーは、最も入手しやすい18659セルを使用して、250米ドル/kWhまでコストを下げました。

ANLは、EV用リチウムイオン電池の性能と製造コストを評価する計算モデル(BatPac)を策定した。 特定の種類のセル化学を使用した80kWhのバッテリーと明確な年間生産能力を使用した場合、バッテリーの平均価格は105~150米ドル/kWhの範囲になると推定されます。

EV用電池パックの例

EVユーザーは、8年保証やバッテリーの走行距離制限を期待しています。 大手EVメーカーでは、走行距離無制限に加え、8年保証を提供しています。

東芝は、1日1回の充電サイクルで14年分に相当する5000回の充電サイクルを経ても、90%のkWhを維持できるとしている。 東芝はこの電池を2021年に販売すると言っていますが、コストは謳っていません。

テスラバッテリーレポート」(http://doc.xueqiu.com/1493d8803372d3fd67cb5c51.pdf)(Copyright: 2014 Total Battery Consulting, Inc.)

EVバッテリーパック(Copyright: 2014 Total Battery Consulting, Inc)(http://doc.xueqiu.com/1493d8803372d3fd67cb5c51.pdf)

世界のEV充電インフラ

ライトEVチャージャーの大部分は、消費者が所有しています。 世界の小型EVストックの47%に対し、中国は公共充電器の約80%を保有しています。 昨年(2019年)だけでも、中国の公共充電器の増加率は世界の公共充電器の60%で、この国は世界の公共充電器の80%、一般にアクセスできる低速充電器の50%を占めていました。

表7

世界のEV充電インフラ

[

世界のEV見通し2020

(IEA) https:// webstore .iea.org/download/direct/3007].

小型電気自動車用充電器の大半は、民間の充電器です。

| 利用可能な充電器(100万台) | 7.3 | |||

|---|---|---|---|---|

| プライベート | パブリック | 急速充電器 | スローチャージャー | |

| 6.5百万~80 | 0.876百万円 12% (862千円) | 4% 263 000 | 8% 598 000 |

60%増 2018年との比較

バス 2019年

充電器の販売台数 – 184000台(2018年(157000台)に比べて2019年は17%増加

世界の電動トラックの充電インフラ。

| トラックタイプ | 中型貨物トラック(GVW3.5~15トン) | 大型貨物トラック(GVW15トン以上) |

| バッテリーパックのエネルギーサイズ | 70 - 300k Wh | 200 - 1000k Wh |

インドのシナリオ。EVとEV充電インフラ

インドのEVストック

インドの全モードの販売台数に占めるEVのシェアは、新政策シナリオでは2030年に30%近くに達し、ほぼ目標通りに推移している(Government of India, 2018)。 自動車の電動化は主に二輪車の分野で進んでおり、2030年にはBEVが新車の10台中4台を占めます。 また、EVはLDVおよび都市バス市場にも浸透しており、乗用車およびLCVの14%、バスの11%の販売台数に達しています。

インドでは、2017年に「2030年までに電気自動車への完全移行」を目指したことで、EVの導入に拍車がかかった。 2018年には、30%の目標が設定され、標準化、公共車両の調達、車両の導入と充電インフラの展開の両方を対象とした経済的インセンティブなど、いくつかの政策的措置によって支えられています。

EV30@30シナリオでは、電動モビリティへの移行において世界のトップランナーであるインドは、2030年にはすべてのモード(二輪車/三輪車を除く)におけるEV販売シェアが29%(二輪車/三輪車を含むと54%)に達します。 2030年、インドでは二輪車の72%、自動車の31%、バスの24%が電気自動車になります。 [ 8. Global EV Outlook 2020 (IEA) page 139, https://webstore.iea.org/download/direct/3007] となっています。

インドでは、西ベンガル州交通公社(WBTC)が、政府の電気自動車普及促進政策「Faster Adoption and Manufacturing of Hybrid & Electric Vehicles(FAME I)」の第一段階として、80台の電気バスと充電器を追加しました。 9メートルのバスの一部には125kWhのバッテリーパックが、12メートルの長いバスの一部には188kWhのバッテリーパックが搭載されています。

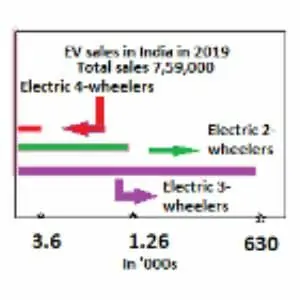

図3.

2030年のインドにおけるEV販売台数[Global EV Outlook 2020 (IEA) page 159, https: // webstore. iea.org/download/direct/3007] をご覧ください。

昨年(2019年)のインドのEV販売台数は0.75億台で、総ストックは約759万台に達した。 昨年の2輪車は、2018年から130%の成長を遂げました。

https://www.autocarindia.com/car-news/ev-sales-in-india-cross-75-lakh-mark-infy2019-412542 accessed on 6th Aug 2020 )。

このような状況の中で、2Wメーカーは政府からの補助金なしに自活することを学んだ。 昨年(2019年)4月の販売台数が減少したのは、第2期(FAMEⅡ)の規定が厳しかったためです。 新しい基準を満たすEVはありません。 さらに、再認証に約45日を要したため、販売が遅れてしまいました。

インドのEV充電インフラ

電気自動車を普及させるためには、十分なEV充電インフラ(EVCI)が必要です。

電気自動車を購入する際にリベートや補助金を支給するよりも、電気自動車供給装置(EVSE)のネットワークが充実している方が3倍の効果があることが証明されており、電気自動車を普及させるためには、公共・家庭の両方の充電インフラが重要です。 世界的に見ると、公共の充電インフラは過去10年間で84%という驚異的なCAGRで成長しており、2009年から2012年と2013年から2014年の間には100%以上のYoY成長率を示し、2010年から2018年の間には平均して約180%のYoY成長率を示しています。

インドにおけるEV充電インフラの成長トレンド

インドはエレクトリックモビリティの新興市場であり、世界第4位の自動車市場として、エレクトリックモビリティの中心的な地域になりつつあります。

インドのEVCI成長の将来性は圧倒的にポジティブで、世界のEVCI普及率を達成する。

都市内の電気タクシー「BluSmart」を所有・運営するGensol Mobility社は、首都圏での存在感を高めました。

図5

インド公共EV充電インフラの成長トレンド

インド 公共の電気自動車供給装置(EVSE)の遅さと速さ

ポストリチウムイオン、ビヨンドリチウムイオン

航続距離を2倍にするために、自動車メーカーは新しいタイプの電池を探しています。 以下のようなシステムが検討されています。

a. Liソリッドステートバッテリー(http://www.usaspeaks.com/news/toyota-unveils-solid-state-battery-design-for-evs/)

b. Li-air(酸素)電池 [ 11.David L. Chandler|MIT News Office].

c. ナトリウムイオン電池

d. 空気亜鉛電池[12.Jonathan Goldstein, Ian Brown and Binyamin Koretz JP Power Sources, 80 (1999) 171-179].

e. リセリオン・バッテリー

EV用バッテリーパックの設計

パック内のセル数は、リチウムイオン電池の化学的性質に依存し、使用する正極材料にも依存します。

例えば、容量3.25AhのNCA(ニッケル・コバルト・アルミニウム)正極型セルを使用した85kWhのバッテリーがあります。

前提条件

バッテリーパックの電圧=350V

公称セル電圧=3.6V

定格エネルギー容量=85kWh

実際のエネルギー容量=80kWh(~定格容量の95%)。

定格容量=3.25Ah

実際の容量=3.1Ah(~定格容量の95%)。

350Vのパックに上記のセルを使用した場合、350V/3.6V=97.2セルが必要になりますが、簡単に言うと96または98セルに切り上げます。

しかし、96個の単セルを直列に並べた場合のエネルギー容量は、96×3.6V×3.25Ah=1123Whとなる。 つまり、このモジュールのデザインは1123Whとなります。

したがって、並列接続するセルの数=85000Wh/1123Wh=75.7@76となります。

1つのモジュールに76個のセルを並列に接続することができ、その容量は76×3.25Ah=247Ahとなります。

96セルを6セルずつの16モジュール(または8セルずつの12モジュール)に分割し、すべてを直列に並べるのが便利です。

つまり、総電圧は16*6 =96 *3.6 V =345.6 V @ 350 Vとなる。

OR

合計電圧は、12*8 =96 *3.6 V =345.6 V @ 350 Vとなります。

したがって、1つのモジュールの総定格Whは、247Ah*6*3.6V=5335Whとなります。

したがって、パックの総定格Whは、247Ah*6*3.6V*16=85363Wh@85kWhとなる。

したがって、パックの総実Whは76*3.1Ah=236Ah*350V=82600Wh@82kWhとなる。

これでエネルギー容量は85kWh。 つまり、1つのパックに含まれるセルの総数は

85000Wh/3.6V*3.25Ah=7265セル(定格)

85000Wh/3.6V*3.1Ah=7616セル(実績)

同様に、3.25Vのリン酸鉄リチウム(LFP)セルを使って350Vのパックを実現するには、(350V/3.25V)107.7個のセルが必要となる。 ここでも、簡単のために、108個または110個のセルを使用することにします。 ここでは、110セルに対して10セルずつの11モジュール、または108セルに対して6セルずつの18モジュールを設計することができます。

また、2.3VのLTO(チタン酸リチウム)セルを使用した場合、目的の電圧に到達するためには(350V/2.3V)152セル、丸めて160セルが必要となる。

70kWhと90kWh、18650 NCAセル3.4Ah、液冷式。

90kWhパックには7,616個のセルがあり、バッテリーの重量は540kg(1,200ポンド=540kg)。

並列構成の場合は故障の確率が低いため、1つのセルが故障してもバッテリー全体に影響はありません。

バッテリーの電力と容量の計算

前述の例では、85kWhのバッテリーパックに350Vの電圧をかけていましたが、通常のEVでは1Cレートの放電を考慮しています。 つまり、電流は85000Wh÷350V=243Ahとなる。 したがって、電流は240Aとなり、電力=V×A=350×240=84000W=最大84kWとなります。 しかし、BMSはこの電力の80%しか最大値として許可しません。

したがって、実際の使用電力は84*0.8=67.2kWとなる。 前述したように、再生エネルギーの平均割合は約15%。 場合によっては40%以上になることもあります。 回生電力は40kWを超えません。

競合するリチウム電池の電圧

表8

| パフォーマンスパラメータ | NCA | NMC | LMO | LFP | LTO | LCO |

|---|---|---|---|---|---|---|

| セルの公称電圧(V) | 3.6 | 3.6 | 3.8 | 3.2 | 2.2 | 3.6 |

比エネルギーとエネルギー効率

効率を25%と仮定すると、化石燃料は12000×0.25=3000Wh/kgの使用可能エネルギーを供給することができる。 電池の場合は効率が高いので、150×0.9=135Wh/kgの使用可能エネルギーが得られます。

使用可能な比率=3000/135=22.22倍

直接比率=12000/150=80倍

リチウムイオン電池のリサイクル

[ 14.Bin Huang Zhefei Pan Xiangyu Su Liang An, J Power Sources, Volume 399, 30 September 2018, Pages 274-286].

特にEVセグメントからのLIBのニーズはますます高まっています。 大量のリチウムイオン電池がリサイクルや再利用のために戻ってきます。 使用済みのリチウムイオン電池が適切に処理されていないと、環境汚染や資源の浪費などの重大な結果を招く可能性があります。 この問題に対処するためには、技術革新と政府の参加の両方が必要です。

より詳細な情報を知りたい方は、このテーマに関する出版物を参照してください。

セカンドライフバッテリー(EVの寿命が尽きた後のEV用バッテリーの再利用

リサイクルの分野では、EV用電池を廃棄した後に再利用するか、この電池の材料をリサイクルするかが考えられています。

2020年にインドで登場する電気自動車

2020年には、BSVIに準拠した自動車や二輪車に注力するメーカーが出てくるだけでなく、二酸化炭素の排出を完全にゼロにするために、さらに一歩進んでEVプラットフォームに乗り出すメーカーも出てくるでしょう。 以下は、今年確定しているEVと、今年すぐに予想されるEVです。 彼らは

Tata Nexon EV

Gモーターインディア ZS EV

アウディe-Tron

フォード・マヒンドラ Aspire EV

フォルクスワーゲン ID 3

Jaguar I-Pace

ポルシェTaycan 4S

その詳細は以下の通りです。

表9

2020年にインドで登場する電気自動車

(http://overdrive.in/news-cars-auto/cars-coming-to-india-in-2020-electric-vehicles/)

| EV (Wh消費/km) | 価格 | バッテリータイプ | kWhの容量 | 使用可能な容量 | モーター | トルク | 加速 | トップスピード | 航続距離 | 備考 |

|---|---|---|---|---|---|---|---|---|---|---|

| Tata Nexon EV (100Wh/km) | Rs. 15 to 17 L | リチウムイオン | 30.2 | 永久磁石式ACモーター | 129PS、245Nm 前輪 | 0-100km/h加速 9.9秒 | NA | > フル充電で300km以上 | ||

| GM ZS EV (129Wh/km) | リチウムイオン | 44.5液冷式バッテリーパック | 143PS/350Nmのモーターで前輪を駆動 | 345 | オンボードの充電器。 6~8時間でフル充電、50kWの充電器の設置も必要 | |||||

| アウディe-tron (220Wh/km) | リチウムイオン | 96 | 86.5 | リア&フロントモーター | 436 | |||||

| フォード・マヒンドラ Aspire EV | 6~7Lサイズ | リチウムイオン | リアアクスルモーター | 300+ | ||||||

| フォルクスワーゲン ID 3 (136Wh/km) (138Wh/km) (140Wh/km) | < 30000ユーロ | リチウムイオン | 45 (ベースバージョン) | 330 (WLTP) | 290km/30分充電(100kW DC) | |||||

| Rs. ~ 23.85 L 税・関税前 | リチウムイオン | 58(ミッドスペック) | 205PS、310Nm | 160 | 420 | |||||

| リチウムイオン | 77(最上位スペック) | 550 | ||||||||

| Jaguar I-Pace (180Wh/km) | リチウムイオン | 90 | 2モーター | 400PS、696Nmのトルク | 0-100km/h加速:4.8秒 | 320 | >500 | 80%Ch 90分 | ||

| ポルシェTaycan 4S (195Wh/km) | リチウムイオン | 79.4 | デュアルモーター800V | 435PS、オーバーブーストで530PS、640Nm。 | 0→100km/hを4秒で達成。 | 250 | 407 | |||

| リチウムイオン | 93.4 | 463 |