Véhicules électriques - le besoin de batterie

De tout temps, l’homme a inventé de nouvelles machines pour améliorer son confort de vie et avoir une meilleure productivité dans les usines. Les véhicules électriques sont nés vers le milieu du 19e siècle et les véhicules électriques/hybrides modernes ont été développés à la fin du 20e siècle. Ces véhicules électriques sont considérés comme plus confortables et plus faciles à utiliser que les véhicules à moteur à combustion interne. Mais aujourd’hui, cette dernière a créé un problème environnemental. Dans la quête actuelle de la protection de notre environnement et de la multiplication des moyens d’utiliser des sources d’énergie durables et renouvelables, l’industrie automobile a le rôle le plus important à jouer.

Cette industrie est la plus polluante en termes d’émissions de gaz d’échappement de ses produits. Les industries des batteries ont également un rôle important à jouer. De plus en plus de batteries sont utilisées pour des applications telles que les véhicules électriques, les sources d’énergie renouvelables (SER) comme les énergies solaire et éolienne. La propulsion électrique par batteries permet de réduire le niveau de pollution de l’atmosphère ainsi que les coûts d’exploitation. En outre, elle réduit également la dépendance à l’égard du pétrole brut. La propulsion électrique des véhicules est le sujet le plus discuté aujourd’hui.

Tous les constructeurs automobiles ont leur propre conception des véhicules électriques et des batteries de véhicules électriques (EVB). Bien que la batterie au plomb ait été la plus utilisée jusqu’à récemment, la batterie Li-ion a désormais pris le dessus. Mais compte tenu du coût initial et des aspects de sécurité, la batterie plomb-acide ne pourra pas être complètement détrônée tant que le coût de la batterie Li-ion pour véhicules électriques n’aura pas atteint un niveau abordable et que les aspects de sécurité n’auront pas été améliorés.

Tous les constructeurs automobiles ont leur propre conception des véhicules électriques et des batteries de véhicules électriques (EVB). Bien que la batterie au plomb ait été la plus utilisée jusqu’à récemment, la batterie Li-ion a désormais pris le dessus. Mais compte tenu du coût initial et des aspects de sécurité, la batterie plomb-acide ne pourra pas être complètement détrônée tant que le coût de la batterie Li-ion pour véhicules électriques n’aura pas atteint un niveau abordable et que les aspects de sécurité n’auront pas été améliorés.

Vers 2010, le nombre de VE en circulation dans le monde était bien inférieur à 20 000. Cependant, en 2019, ce nombre a été multiplié par plus de 400 et s’élève à près de sept millions.

Près de 80 % des problèmes de qualité de l’air sont liés aux émissions automobiles. Dans les pays industrialisés de l’Ouest et du Japon, il a été établi que deux tiers du CO, un tiers des oxydes d’azote et près de la moitié des hydrocarbures étaient dus aux émissions susmentionnées. Si tel était le cas dans les nations industrialisées, ce n’était pas mieux dans les pays en développement où les contrôles environnementaux n’étaient pas strictement appliqués.

Les véhicules à moteur à combustion interne inefficaces contribuent de manière significative à la pollution atmosphérique, même si la densité du trafic est faible. Outre les raisons susmentionnées, les émissions des véhicules produisent de grandes quantités de « gaz à effet de serre » (GES), à savoir le CO2. En moyenne, une voiture produit près de quatre fois son poids en CO2. Les émissions des véhicules sont responsables de 20, 24 et 26 % de toutes les émissions de CO2 au Royaume-Uni, aux États-Unis et en Australie, respectivement. Toutes ces raisons et les crises pétrolières des années 1960 et 1970 et de 1973 et 1979 ont été les véritables raisons du développement des véhicules électriques et des batteries adaptées aux véhicules électriques.

Véhicules électriques - zéro émission

Un véhicule électrique utilise un ou plusieurs moteurs électriques alimentés uniquement par des batteries pour la traction (véhicules électriques purs), sans aucun moteur à combustion interne (ICE). Il n’a donc pas d’émissions à l’échappement et est connu sous le nom de véhicule à émission zéro (ZEEV). Les véhicules électriques hybrides (HEV) ont deux sources d’énergie, l’une à fort contenu énergétique (combustible fossile) et l’autre est une batterie à fort taux de décharge.

Le sujet des véhicules électriques et de leurs variantes est vaste et sera traité en détail séparément. Il suffit ici de connaître la brève définition des véhicules électriques et HEV.

Composants des véhicules électriques purs

I. Stockage de l’énergie électrique (batterie)

II. Module de contrôle électronique (ECM)

III. Un système de gestion de la batterie (BMS)

IV. Chaîne cinématique électrique

Chaque voiture électrique est équipée d’un indicateur d’autonomie, qui est affiché en évidence sur le tableau de bord. Dans certains véhicules électriques, les feux commencent à clignoter lorsqu’il reste environ 25 km d’autonomie.

Composants d'un véhicule électrique hybride conventionnel

I. Stockage de l’énergie électrique (batterie)

II. Stockage de l’énergie chimique (réservoir de carburant)

III. Chaîne cinématique électrique

IV. Combustion Chaîne cinématique

Introduction aux batteries pour véhicules électriques

Caractéristiques requises pour une batterie de véhicule électrique

La batterie d’un véhicule électrique doit présenter plusieurs caractéristiques, mais les suivantes sont de première importance et permettent d’évaluer assez précisément la faisabilité de la batterie.

a. Coût d’achat initial du pack de batteries (coût par kWh, y compris tout l’attirail)

b. L’énergie spécifique, qui est un indicateur de la taille de la batterie (Wh/kg).

c. La puissance spécifique, qui est un indicateur de l’accélération et de la capacité à grimper les côtes (W/kg).

d. Coût d’exploitation (coût/km/passager)

e. Longue durée de vie et absence d’entretien

f. Rechargeabilité rapide (80% en 10 minutes)

g. Capacité d’absorber des courants élevés pendant le freinage par récupération.

h. Sécurité, fiabilité et facilité de recyclage.

Véhicules électriques et véhicules électriques hybrides

Dans les véhicules électriques purs, l’énergie doit être fournie par la batterie en mode continu. La capacité énergétique de la batterie est conçue de telle sorte qu’elle peut fournir cette décharge continue pendant toute l’autonomie prévue des véhicules électriques. Habituellement, la batterie des véhicules électriques ne peut pas se décharger au-delà de 80 % de sa capacité, de sorte que son état de charge (SOC) ne descende pas en dessous de 20 à 25 %.

Autonomie des batteries des véhicules électriques

Cela permet de protéger la batterie contre une décharge excessive et d’éviter les difficultés rencontrées en cas de décharge excessive de la batterie. En outre, la batterie doit également être capable d’accepter l’apport d’énergie du système de freinage par récupération. Si la batterie est complètement chargée, l’énergie de freinage par récupération ne peut pas être acceptée par la batterie.

La tendance actuelle du taux de décharge continue susmentionné est d’une fois la capacité nominale. Par exemple, si la capacité nominale est de 300 Ah, le taux de décharge est de 300 ampères. Invariablement, la batterie d’un véhicule électrique se décharge complètement une fois par jour. Bien entendu, il recevra l’énergie de retour du freinage par récupération comme lorsqu’il est appliqué.

Le pourcentage moyen d’énergie régénérative est d’environ 15%. Ce chiffre peut aller jusqu’à plus de 40 % dans certains cas. La puissance régénératrice ne dépasse pas 40 kW. Sa valeur maximale se situe à une décélération particulière.

Aujourd’hui, les fabricants de batteries pour véhicules électriques revendiquent une durée de vie d’environ 1000 à > 10 000 cycles.

Une batterie de voiture électrique nécessite nominalement une batterie de 36 à 40 kWh (capacité énergétique utilisable) pour une autonomie aller-retour de 300 à 320 km. Mais la plupart des fabricants d’équipements d’origine spécifient plus que cette valeur, généralement de 40 à 60 % de plus. Cela permettra de compenser la diminution de la durée de vie due au cyclage, de sorte que même après la durée de vie garantie de la batterie, il reste une marge de capacité sûre pour le fonctionnement normal d’un VE. La batterie de 96 kWh d’un VE a une capacité utilisable de 86,5 kWh.

Bien que les cellules Li-ion actuelles fournissent facilement une énergie spécifique de 170 Wh/kg, l’énergie spécifique du pack diminue de 35 %. En conséquence, l’énergie spécifique globale est réduite à 120 Wh/kg. En 2019, le pourcentage de composants non cellulaires dans le pack est passé d’environ 35 % à environ 28 %. Mais les innovations technologiques telles que la technologie « cell-to-pack » (qui élimine l’agent intermédiaire, le module) peuvent encore améliorer l’énergie spécifique des futures batteries des VE. Les caractéristiques actuelles de puissance spécifique des batteries des véhicules électriques sont très satisfaisantes et les ingénieurs et scientifiques de la R&D visent donc des énergies spécifiques plus élevées.

Chaîne de traction électrique dans les véhicules électriques

Les moteurs de traction alimentent les véhicules tout-électriques. Mais il existe des contrôleurs pour manipuler les performances des moteurs électriques. Il existe deux types de moteurs électriques, les moteurs à courant alternatif et les moteurs à courant continu. Ces derniers sont plus faciles à contrôler et sont également moins coûteux ; les inconvénients sont leur poids plus lourd et leur volume plus important. Les progrès rapides de l’électronique de puissance ont permis d’ajouter des moteurs à courant alternatif très efficaces avec une plus grande plage de fonctionnement, mais avec un coût plus élevé. Dans le véhicule électrique, l’apport d’énergie au moteur est contrôlé par un circuit électronique très complexe appelé module de commande électronique (ECM). L’opérateur du VE donne l’impulsion par le biais de la pédale d’accélérateur.

Système de gestion de la batterie (BMS) dans les véhicules électriques

À l’instar du module de commande électronique susmentionné, il existe également un système de commande de la batterie, appelé système de gestion de la batterie (BMS), qui contrôle les performances de la batterie du VE. Le BMS peut également comporter des composants électroniques distincts installés au niveau des cellules ou des modules qui surveillent la température et la tension des cellules, souvent appelés carte de contrôle de la température et de la tension (VTM).

À cela s’ajoute un système de gestion thermique, qui peut aller d’une solution passive, telle que l’utilisation de l’enceinte comme dissipateur thermique, à un système de refroidissement par air ou par liquide géré activement, qui force l’air ou le liquide refroidi (ou chauffé) à travers le bloc-batterie. Les interrupteurs permettant d’activer et de désactiver le flux de courant et le câblage font également partie du système. Tous ces différents systèmes doivent être réunis en une solution unique pour que la batterie fonctionne en toute sécurité et réponde à ses attentes en matière de durée de vie et de performances.

Histoire de l'électricité, des batteries et des véhicules électriques

Électricité et piles

Pourquoi devrions-nous discuter de l’histoire de la batterie électrique et des véhicules électriques ? Il y a un vieux dicton : « ceux qui ne se souviennent pas du passé sont condamnés à le répéter ». Il est donc utile d’avoir une connaissance de base de l’évolution de cette technologie. Cela jouera un rôle important dans la compréhension de sa trajectoire future et des acteurs clés qui ont contribué à sa réussite. Comme l’indique John Warner dans son livre sur les batteries Li-ion, » les expositions universelles de l’époque fournissent une bonne représentation de la vitesse de l’innovation technologique et du changement dans le monde en général » [1. John Warner, The Handbook of Lithium-Ion Battery Pack Design, Elsevier, 2015, page 14].

On peut comprendre que les expositions universelles donnaient une image de l’état des différentes technologies à l’époque. Le développement de la technologie des piles n’a été rendu possible que grâce à la disponibilité, à l’expansion et à la croissance de l’électricité et du réseau électrique de l’époque. Il faut comprendre ici que ce n’est que grâce à l' »offre » d’électricité que la « demande » de batterie (stockage d’énergie) a été créée. Sinon, le stockage de l’énergie n’aurait peut-être jamais vu le jour.

Développement de batteries pour les véhicules électriques

Les lecteurs pensent généralement que les piles sont d’invention récente ; ils connaissent surtout les piles Leclanché et les piles au plomb ; cependant, il existe des preuves que les piles étaient utilisées aux alentours de 250 avant J.-C.. Dans les années 1930, un archéologue allemand travaillant sur un chantier de construction à Bagdad a trouvé quelque chose qui a littéralement réécrit l’histoire de la batterie. Ce qu’il a découvert pendant les fouilles ressemblait à une cellule galvanique capable de générer environ 1 à 2 V d’électricité.

Jusqu’au milieu des années 1700, peu de progrès ont été réalisés dans le développement des batteries. C’est en 1745-1746 que deux inventeurs, dans des voies parallèles mais distinctes, ont découvert ce qui est devenu la jarre « Leyden » pour stocker l’électricité. Puis des électrochimistes comme Benjamin Franklin, Galvani, Volta, Ampère, Faraday, Daniel et Gaston Planté, pour ne citer que quelques inventeurs, sont apparus dans les horizons de l’électricité et de l’électrochimie. Le tableau suivant illustre par ordre chronologique l’évolution des piles.

Histoire fascinante du développement des batteries

Tableau 1 –

| Environ 250 avant J.-C. | Batterie de Bagdad ou de Parthes (Bagdad) | Les Égyptiens ont probablement utilisé des piles pour électrodéposer de l'argent sur des bijoux fins. |

|---|---|---|

| LONG GAP | ET PEU DE PROGRÈS | |

| 1600 | Gilbert (Angleterre) | Mise en place d'une étude électrochimique |

| Oct. 1745 | Kliest, physicien allemand | Bocal Leyden |

| 1745-1746 | Le scientifique néerlandais Pieter van Musschenbroek de l'université de Leyden, | Bocal Leyden |

| Milieu des années 1700 | Benjamin Franklin | Le terme "batterie" inventé |

| 1786 | Luigi Galvani (1737-1798) | Les bases de la découverte d'une batterie primaire sont posées ("Électricité animale"). |

| 1796 | Alessandra Volta (1745-1827) | a découvert que différents disques métalliques ("pile de Volta"), lorsqu'ils sont empilés de manière alternée et que des séparateurs en carton-pâte humide (saturés de saumure) sont interposés entre eux, peuvent fournir un courant électrique important en continu. |

| 1802 | Cruickshank (1792 - 1878) | Disposer des feuilles de Cu avec des feuilles de taille égale de Zn dans une boîte scellée. La saumure était l'électrolyte. |

| 1820 | A.M. Ampère (1755 - 1836) | Électromagnétisme |

| 1832 & 1833 | Michael Faraday | Les lois de Faraday |

| 1836 | J F Daniell | Cu dans CuSO4 et Zn dans ZnSO4 |

| 1859 | Raymond Gaston Plantae (1834-1889) (France) | Invention de la pile au plomb et au dioxyde de plomb |

| 1860 | Raymond Gaston Plantae (1834-1889) (France) | Présentation à l'Académie française, Paris |

| 1866 [5] | Werner von Siemens, ingénieur électricien allemand | Développement de la dynamo électromécanique |

| 1873 | Zenobe Gramme, un scientifique belge | Invention d'un générateur magnéto-électrique et d'un premier moteur à courant continu |

| 1866 Geroge-Lionel Leclanche | Geroge-Lionel Leclanche (France) (1839 - 1882) | Invention de la cellule Leclanche |

| 1881 | Camille A Faure (France) 1840 - 1898) | Collage de grilles de fils |

| 1881 | Sellon | Sellon Alliage du plomb avec l'antimoine |

| 1880s- | -- | Des productions commerciales ont été lancées dans plusieurs pays comme la France, le Royaume-Uni, les États-Unis et l'URSS. |

| 1881 - 1882 | Gladstone et Tribu | Théorie du sulfate double pour la réaction de la cellule d'acide de plomb |

| 1888 | Gassner (USA) | Achèvement de la cellule sèche |

| 1890s- | -- | Véhicules routiers électriques |

| 1899 | Jungner (Suède) (1869-1924) | Invention de la pile nickel-cadmium |

| 1900 | Aux États-Unis et en France | 1900 Éclairage des maisons, des usines et trains. |

| 1900 | a.Phillipart avec anneaux individuels | Plaques tubulaires pour cellules plomb-acide |

| 1900 | b.Woodward | Plaques tubulaires pour cellules plomb-acide avec des sacs tubulaires |

| 1901 | T A Edison (USA) (1847-1931) | Invention du couple nickel-fer |

| 1902 | Wade, Londres | Livre "Batteries secondaires |

| 1910 | Smith | Tubes en caoutchouc fendus (Exide Ironclad |

| 1912 100 EV | Aux États-Unis | Les fabricants ont construit 6 000 voitures particulières électriques et 4 000 voitures commerciales. |

| 1919 | G. Shimadzu (Japon) | Broyeur à boulets pour la fabrication d'oxyde de plomb |

| 1920 | -- | Utilisation de lignines dans les plaques négatives des cellules plomb-acide. |

| A partir de 1920 | Dans le monde entier | Des applications plus récentes telles que l'alimentation électrique de secours, la climatisation des wagons et une multitude d'autres services sur les navires, les avions, les bus et les camions. |

| 1938 | A.E. Lange | Principe du cycle de l'oxygène |

| 1943- 1952 | Levin & Thompson ; Jeannin, Neumann & Gottesmann ; Bureau Technique Gautrat | Construction d'un système étanche nickel-cadmium |

| 1950 | Vinal de Gorge Wood | Livre sur les batteries primaires |

| 1955 | Vinal de Gorge Wood | Livre sur les batteries d'accumulateurs (4e édition) |

| 1965 | John Devit de Gates Corporation | Proposition de projet sur l'acide de plomb scellé batteries |

| 1967 | Les travaux sur les batteries Ni-MH ont commencé au Centre de recherche de Batelle-Genève après l'invention de cette technologie en 1967. | |

| 1969 | Ruetschi et Ockerman | Processus de recombinaison dans une cellule plomb-acide scellée |

| Milieu des années 1970 | - | Développement des laboratoires de RV |

| 1971 | Produits énergétiques Gates | D-cell, présenté par Gate Energy Products (Denver, CO, USA). |

| 1973 | Adam Heller | Proposé la cellule primaire de chlorure de lithium thionyle |

| 1975 | Donald H.McClelland et John Devitt | Batteries au plomb étanches commerciales basées sur le principe du cycle de l'oxygène |

| 1979 - 1980 | J.B. Goodenough et ses collaborateurs | Les matériaux d'électrode positive qui réagissent avec le lithium à des potentiels supérieurs à environ 3V, s'ils contiennent déjà du lithium, et ce lithium peut être extrait électrochimiquement. |

| 1980s- | -- | De nouveaux alliages d'hydrures découverts dans les années 1980 |

| 1986 | Stanford Ovshinsky | La batterie Ni-MH a été brevetée par Ovonics. |

| 1989 - 1990 | -- | Commercialisation du nickel métal batterie à l'hydrure |

| 1991 | Yoshio Nishi | Cellule Li-ion |

| 1992 | Yoshio Nishi (Sony Corporation) | Un véhicule électrique équipé d'une batterie au lithium-ion a été présenté au 30e salon de l'automobile de Tokyo en 1995. |

| 1996 | Goodenough, Akshaya Padhi et collaborateurs | Proposition de matériau de cathode en phosphate de fer Li |

| 1992 | K.V. Kordesch (Canada) | Commercialisation de piles alcalines rechargeables au dioxyde de manganèse (RAM) |

| 1993 | -- | OBC a réalisé la première démonstration au monde d'un véhicule électrique équipé d'une batterie nickel-métal. batterie à hydrure en 1993. |

| 1997 | M. Shiomi et ses collaborateurs, Stockage au Japon Battery Co., Ltd., Japon | Ajout de quantités accrues de carbone sur les applications négatives des systèmes de production d'énergie HEV ou photovoltaïque. |

| 1999* | -- | Commercialisation de la technologie Li-ion Cellules polymères |

| 2002 - 2003 D. Stone, E. | M.J. Kellaway, P. Jennings, Crowe, A. Cooper | Onglet multiple VRLAB |

| 2002 | Y. Ogata | Nouvel alliage de plomb à grille positive avec addition de Ba Pb-Ca-Sn avec Ba |

| 2004 -2006 | Lam et ses collègues, Technologie énergétique du CSIRO, Australie | Ultra Battery pour HEVs |

| 2006 | S.M. Tabaatabaai et ses collaborateurs | Matériau de grille formé d'une feuille réticulée tridimensionnelle constituée d'un composé de mousse organique. Conductivité électrique conférée à la grille de mousse par l'utilisation du placage de cuivre |

| 2006 | Changsong Dai et ses collaborateurs | Grilles en mousse de cuivre plaqué plomb pour plaques négatives |

| 2008 | EALABC, The Furukawa Battery Co., Ltd, Japon, CSIRO Energy Technology, Australie et Provector Ltd, Royaume-Uni. | Batterie Ultra (144V, 6.7Ah) pour HEVs testée sur route pendant 100 000 miles. Des performances supérieures à celles d'une batterie Ni-MH |

| 2011 | Laboratoire national d'Argonne | Matériau de cathode en nickel-manganèse-cobalt (NMC) |

| 2013 | N. Takami et al. | Anode en oxyde de titane et de lithium |

| 2018 | N. Takami et al | Anodes en TiNb2O7 |

| 2020 | BloombergNEF | Le coût du pack LIB s'élève à 176 USD/kWh = 127 coût des cellules + 49 coût du pack). |

Une histoire étonnante de véhicules électriques !

L’histoire des VE s’étend sur une longue période depuis le début du 19e siècle.

Le tableau suivant donne le détail des événements qui ont conduit aux VE d’aujourd’hui

Tableau 2

| Inventeur | Pays | Période | Détails | |

|---|---|---|---|---|

| 1 | Anyos Istvan Jedlik | Physicien hongrois | 1828 | Le premier modèle de voiture électrique |

| 2 | Thomas Davenport | Un inventeur américain | 1834 | Le premier moteur électrique commercialisé |

| 3 | Sibrandus Stratingh et Christopher Becker | Professeur néerlandais | 1834-1835 | 1835, tricycle à vapeur en 1834 1835 Un tricycle entièrement électrique équipé de l'une des premières batteries |

| 4 | Robert Davidson | Inventeur écossais | 1837-1840 | Il a construit ses propres batteries en 1837 et a fabriqué son premier moteur électrique de taille normale. |

| 5 | Gustave Trouvé | 1881 | Amélioration d'un petit moteur électrique développé par Siemens avec un accumulateur Starley. Il a installé ce moteur sur un tricycle anglais, il venait donc d'inventer le premier VE de l'histoire. | |

| 6 | William Morrison | Les Etats-Unis | 1892 | Il a mis au point une voiture à six places et quatre chevaux qui pouvait atteindre une vitesse maximale d'environ 14 miles/h. |

| 7 | Henry Ford | Détroit | 1893 | En 1893, il a testé avec succès un moteur à essence. [https://www .history.com/topics/inventions/model-t]. |

| 8 | Henry G Morris et Pedro G Salom | Philadelphie | 1894 | L'Electrobat offrait une activité lucrative, par rapport aux taxis à chevaux, en raison de son temps d'immobilisation plus faible et du nombre de voyages plus élevé. |

| 9 | Laboratoires Bell, | Les Etats-Unis | 1945 | Inventer les thyristors qui ont rapidement remplacé les tubes à vide. |

| 10 | William Shockley | Laboratoires Bell, | 1950 | Le redresseur commandé au silicium (SCR) ou le thyristor |

| 11 | Moll et autres ingénieurs en électricité | General Electric | 1956 | SCR par William Shockley |

| 12 | General Motors (GM) | General Motors (GM) | 1966 | Electrovan |

Des faits amusants sur les véhicules électriques !

| Srl Non | Détails |

|---|---|

| 1 | Aux États-Unis, la course de voitures électriques a attiré de nombreux amateurs dès 1897. Cette année-là, Pope Manufacturing Company avait fabriqué environ 500 VE. |

| 2 | Les trois premières décennies du 20e siècle (1910-1930) ont été les meilleures périodes pour les VE. Pendant cette période, les véhicules électriques étaient en concurrence avec les véhicules à essence. Sur les routes non pavées des villes américaines de l'époque, leur faible autonomie n'était pas du tout un problème. Mais, en Europe, grâce aux routes pavées qui améliorent les déplacements sur de longues distances, le public voulait des voitures à grande autonomie, ce que les véhicules à moteur à combustion interne étaient prêts à offrir. |

| 3 | Les grandes villes américaines ont commencé à profiter des avantages de l'électricité dans les années 1910. Les petites distances de conduite étaient favorables aux VE à l'époque. Les VE ont été facilement acceptés par les propriétaires de flottes de taxis et de camionnettes de livraison. |

| 4 | Trois événements importants dans l'histoire des véhicules à moteur à combustion interne ont donné l'impulsion à leur développement rapide et ont simultanément mis en place le dernier clou dans le cercueil des VE. a. L'introduction du modèle T "à faible coût et à grand volume" de Henry Ford en 1908. [https://en .wikipedia.org/wiki/Ford_Model_T] b. Charles Kettering inventant le démarreur électrique de l'automobile en 1912. c. Le réseau routier américain a commencé à relier les villes américaines |

| 5 | Les préoccupations environnementales des années 1960 et 1970 ont donné un élan considérable aux travaux de R & D sur les EVB. La portée et les performances étaient encore des obstacles à surmonter. |

| 6 | Les crises pétrolières de 1973 et 1979 ont à nouveau encouragé le développement de l'EVB. |

| 7 | L'énorme population de véhicules à moteur à combustion interne a créé des problèmes de qualité de l'air en violant les normes de qualité de l'air. C'était particulièrement le cas dans les villes avancées du monde. Cela a incité l'État de Californie, aux États-Unis, à adopter, au début des années 1990, la loi sur la qualité de l'air pour promouvoir les VE. |

| 8 | La loi sur la qualité de l'air prévoyait à l'origine que 2 % de tous les nouveaux véhicules légers vendus dans l'État devaient être des ZEV en 1998 (30 000 VE), 5 % en 2001 (75 000) et 10 % en 2003 (1 50 000). En outre, dans les États qui ne suivent pas le programme californien, les constructeurs automobiles doivent réduire les émissions d'échappement de NOx et d'hydrocarbures totaux de 60% et 39% respectivement, entre 1994 et 1996, pour les véhicules légers. Une réduction supplémentaire de 50 % des émissions a été exigée par l'Agence de protection de l'environnement (EPA) en 2003. |

| 9 | Le 29 mars 1996, le mandat ZEV 1998 du California Air Resources Board (CARB) a été assoupli à la suite de fortes pressions exercées par les constructeurs automobiles et les fournisseurs de pétrole lésés. En outre, un groupe d'experts indépendant a estimé que les batteries avancées ne pourraient pas être disponibles avant 2001. Conformément à l'évaluation du panel ci-dessus, ces batteries améliorées n'ont été disponibles à un coût quelque peu abordable que récemment, en 2018 (coût du pack 176 USD/kWh = 127 coût des cellules + 49 coût du pack). Les professionnels des batteries ont prédit que le coût de l'EVB descendrait à < 100 USD/kWh d'ici 2025 et à 62 USD/kWh d'ici 2030 (par extrapolation). |

| 10 | Le Consortium américain des batteries avancées (USABC) : Le gouvernement fédéral des États-Unis et les trois principaux constructeurs automobiles américains (Chrysler, Ford et General Motors) ont décidé de mettre en commun leurs ressources (environ 262 millions de dollars US) pour la recherche sur les batteries sur une période de 3 ans. Ces fabricants, ainsi que d'autres organisations telles que l'Electric Power Research Institute (EPRI), ont créé en 1991 le United States Advanced Battery Consortium (USABC), auquel le gouvernement des États-Unis participe à parts égales. |

| 11 | L'USABC a formulé deux séries d'objectifs pour les batteries des VE (tableau 3), avec l'intention de développer un ensemble de batteries provisoire pour la première phase (1994-95) et un objectif à long terme pour que les performances des VE soient compétitives par rapport aux véhicules à moteur à combustion interne. |

| 12 | Consortium pour les batteries plomb-acide avancées (ALABC) : L'ALABC [5. R.F. Nelson, The Battery Man, mai 1993, pp. 46-53] a été créé en mars 1992 pour gérer un plan de recherche de 4 ans avec un fonds de 19,3 millions de dollars US (environ 48 crores de roupies) pour le développement d'une batterie plomb-acide haute performance pour les véhicules électriques qui servira une part significative du marché des véhicules électriques à court et moyen terme. L'ALABC est géré par l'International Lead Zinc Research Organization (ILZRO) et est une organisation de partenariat entre quatorze grands producteurs de plomb, douze fabricants de batteries, des services publics d'électricité, des fabricants de moteurs, des fabricants de chargeurs et d'accouplements, des fournisseurs de groupes motopropulseurs, des fabricants de contrôleurs/électroniques et des organisations commerciales de VE. |

| 13 | Depuis 1991, des accords de coopération en matière de R&D ont été conclus entre le Vehicle Technologies Office (VTO) du Department of Energy (DOE) et le United States Advanced Battery Consortium (USABC). |

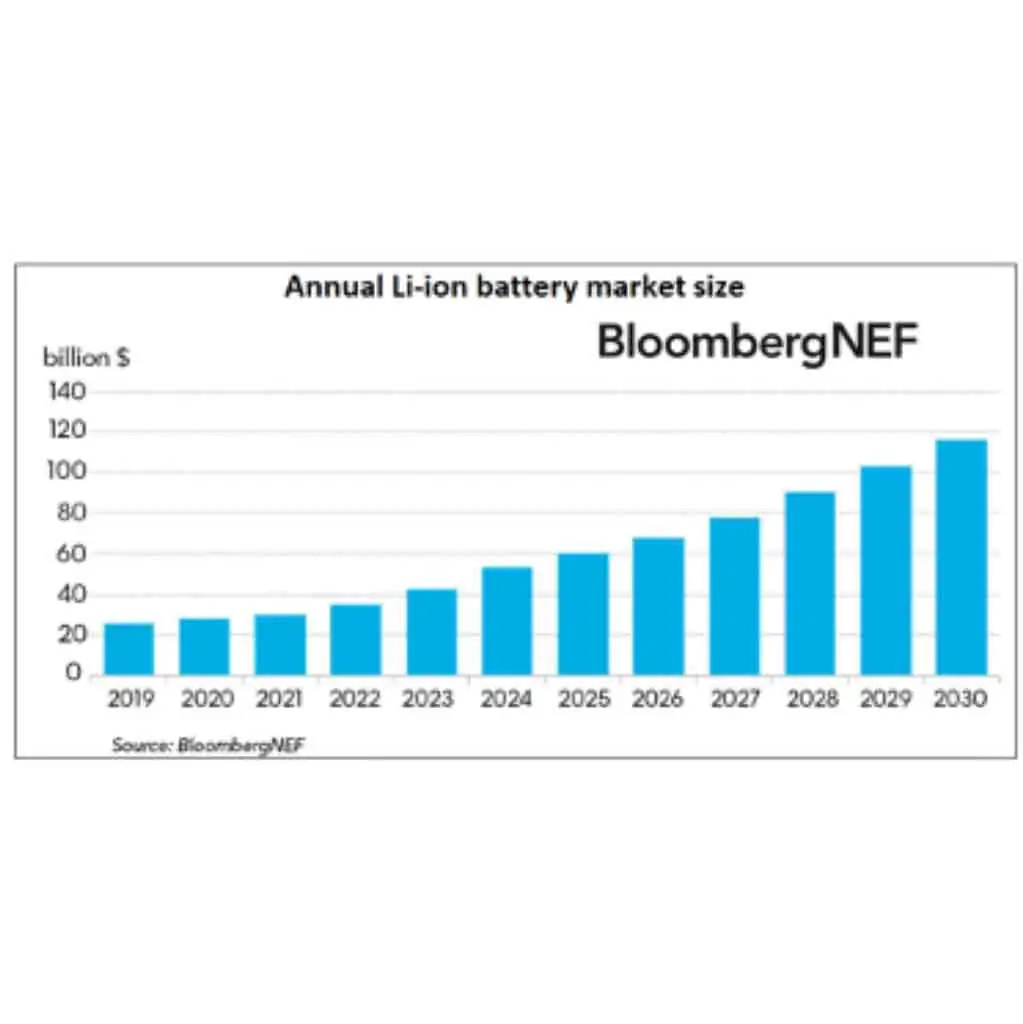

| 14 | La taille annuelle du marché des batteries Li-ion pourrait passer de 25 milliards de dollars (2019) à 116 milliards de dollars (2030). |

| 15 | Le coût des batteries passe de 1100 $/kWh à 156 $ en 2019 et devrait atteindre 62 $/kWh en 2030. (BloombergNEF) |

Technologie des batteries nickel-métal-hydrure pour les véhicules électriques

L’invention du système de batterie Ni-MH est un dérivé des batteries Ni-Cd et Ni-H2. Le Cd dans le système Ni-Cd est considéré comme une matière dangereuse. Les avantages associés au nouveau système étaient l’énergie spécifique plus élevée, les pressions plus faibles requises et le coût des cellules Ni-MH. Les travaux ont été soutenus par deux constructeurs automobiles allemands sur une période de 20 ans.

Réactions électrochimiques produisant de l’énergie :

Il y a beaucoup de similitudes entre les piles Ni-Cd et Ni-MH, sauf pour l’électrode négative. Comme dans le cas des cellules Ni-Cd, pendant la décharge, la matière active positive (PAM), l’oxyhydroxyde de nickel, est réduite en hydroxyde de nickel. (Ainsi, l’électrode positive se comporte comme une cathode) :

NiOOH +H2O+e- Décharge↔Charge Ni(OH)2 + OH- E° = 0.52 Volt

Le matériau actif négatif (NAM), réagit comme indiqué ci-dessous : (Ainsi l’électrode négative se comporte comme une anode) :

MH + OH- Décharge↔Charge M +H2O+ e- E° = -0.83 Volt

C’est-à-dire que la désorption de l’hydrogène se produit pendant la décharge.

La réaction totale pendant la décharge est

NiOOH +H2O+ e

–

Décharge↔Charge Ni(OH)2 + OH

MH + OH- Décharge↔Charge M +H2O+ e

–

NiOOH + MH Décharge↔Charge Ni(OH)2 + M E° = 1.35 Volts

N’oubliez pas que

Tension de la cellule =VPositive – VNegative

Donc 0,52 – (-0,83) = 1,35 V

Il faut noter ici que les molécules d’eau représentées dans les réactions des demi-cellules n’apparaissent pas dans la réaction globale ou totale de la cellule. Cela est dû au fait que l’électrolyte (solution aqueuse d’hydroxyde de potassium) ne participe pas à la réaction de production d’énergie et qu’il n’est là que pour la conductivité. Notez également que la solution aqueuse d’acide sulfurique utilisée comme électrolyte dans les cellules plomb-acide participe en fait à la réaction, comme indiqué ci-dessous :

PbO2 + Pb + 2H2SO4 Décharge↔Charge 2PbSO4 + 2H2O

Il s’agit d’une différence importante entre les piles au plomb et les piles alcalines. Le processus inverse se produit lors de la réaction de charge.

La cellule nickel-métal-hydrure scellée utilise une réaction de recombinaison de l’oxygène similaire à celle qui se produit dans les cellules plomb-acide à régulation par soupape (VRLA), ce qui permet d’éviter l’augmentation indésirable de la pression interne qui résulte de la génération de gaz vers la fin de la charge et en particulier pendant la surcharge.

Pendant la charge, le PAM atteint sa pleine charge avant le NAM et l’électrode positive commence donc à dégager de l’oxygène.

4OH- → 2H2O + O2 + 4e-

Le gaz ainsi dégagé par la réaction ci-dessus traverse la matrice poreuse du séparateur jusqu’au NAM, aidé par la construction sans électrolyte et par l’utilisation d’un séparateur approprié.

Comme l’O2 se combine avec l’électrode MH pour générer de l’eau sur l’électrode négative, la montée en pression à l’intérieur de la batterie est évitée. Malgré cela, il existe une soupape de sécurité en cas de surcharge prolongée ou de dysfonctionnement du chargeur.

4MH + O2 → 4M + 2H2O

De plus, de par sa conception, le NAM n’est jamais autorisé à atteindre une charge complète, ce qui empêche toute possibilité de production d’hydrogène. En outre, il est très important de suivre un algorithme de charge intelligent pour limiter la production de O2 au-delà de la capacité de recombinaison de la cellule. Ce résultat est également obtenu par un contrôle minutieux de la proportion des deux matières actives.

Le lecteur peut se référer à ce qui suit pour une présentation détaillée des batteries Ni-MH

a. Chapitre sur les batteries Ni-MH par Michael Fetcenko et John Koch dans le Handbook

b. Kaoru Nakajima et Yoshio Nishi Chapitre 5 dans : Systèmes de stockage d’énergie pour l’électronique.

La technologie des batteries plomb-acide dans les véhicules électriques

Le consortium Advanced Lead Acid Battery (ALABC) [7. J.F. Cole, J. Power Sources, 40, (1992) 1-15] a été créé en mars 1992 pour gérer un plan de recherche de 4 ans avec un fonds de 19,3 millions de dollars US (environ 48 crores de roupies) pour le développement d’une batterie plomb-acide EV à haute performance qui servira une part significative du marché EV à court et moyen terme.

ILZRO a géré ce consortium et est une organisation de partenariat entre les quatorze plus grands producteurs de plomb, douze fabricants de batteries, des services publics d’électricité, des fabricants de moteurs, des fabricants de chargeurs et d’accouplements, des fournisseurs de groupes motopropulseurs, des fabricants de contrôleurs/électroniques et des organisations commerciales de VE. Elle compte actuellement 48 membres, originaires de 13 pays. L’ALABC (maintenant CBI) a cinq objectifs critiques de recherche et développement qui ont été inclus dans le tableau 3. Les batteries au plomb avancées sont capables de fournir aux véhicules électriques une autonomie quotidienne de 90 miles ou plus, des temps de recharge de quelques minutes et une durée de vie d’environ 3 ans.

L’état de la technologie de l’ALABC en 1998 indique qu’avec les projets en cours, les batteries plomb-acide à régulation par soupape avec une caractéristique de performance de 48 Wh/kg, 150W/kg, une charge rapide de 80% en 10 minutes, et une durée de vie de 800 cycles sont dans les temps pour un développement avant la fin de 1998. La réalisation d’une telle performance représentera une avancée spectaculaire de la communauté des batteries plomb-acide au cours des années 1990 et offre la perspective d’une automobile électrique avec une autonomie par charge de plus de 100 miles, répétable plusieurs fois dans une journée et plus de 500 fois pendant la durée de vie d’un bloc de batteries. [https://batteryuniversity .com/learn/article/battery_developments]

Les batteries lithium-ion dans les véhicules électriques

L'histoire du développement des batteries lithium-ion

Tableau 3 :

| Travail de recherche | Inventeur / Auteur | Année | Affliation | Remarques |

|---|---|---|---|---|

| Découverte de la haute conductivité ionique de la phase solide NaAl11O17, appelée β-alumine de sodium, conduisant au système de batterie Na-S | Kummer et ses collaborateurs | 1967 | Laboratoire de Ford Motor Co. | L'histoire de la cellule Li-ion a commencé |

| Système de batterie Na-S | N. Weber et J.T. Kummer | 1967 | Laboratoire de Ford Motor Co. | Système à haute température |

| FeS ou FeS2 étudiés comme matériaux cathodiques par rapport à Li métal | D.R. Vissers et.al. | 1974 | ANL | Lors de la réaction avec le Li, ces matériaux subissent des réactions de reconstitution, avec disparition des phases initiales et formation de nouvelles phases |

| Anode en métal Li et cathode en sulfure de titane (TiS2) | Professeur Whittingham | 1976 | Université de Binghamton, Binghamton, New York 13902, États-Unis | Le Li a formé des dendrites à la surface du métal lors du cyclage, entraînant des courts-circuits. |

| Les matériaux contenant initialement du lithium et permettant de supprimer le lithium de manière électrochimique ont été les travaux sur le Li1-xCoO2 en 1980. | Le professeur Goodenough et ses collaborateurs | 1980 | Université d'Oxford, Royaume-Uni | Composés d'intercalation du Li |

| Matériau anodique spécial à base de coke | Akira Yoshino | 1985 | Nouveau matériau d'anode | |

| Le matériau anodique ci-dessus a été combiné avec LixCoO2 | Akira Yoshino | 1986 | Asahi Kasei Corporation | Cellule Li-ion |

| La sécurité des batteries Li-ion prouvée | Akira Yoshino | 1986 | Asahi Kasei Corporation | La sécurité des anodes Li-ion et Li métal a été prouvée. |

| Une batterie Li-ion commerciale en 1991. | 1991 | Sony Corporation | ||

| Avec le développement ultérieur, la batterie Li-ion a été commercialisée. | 1992 | Une entreprise commune d'Asahi Kasei et de Toshiba. | ||

| Matériaux cathodiques plus récents : manganate de Li et phosphate de fer de Li | Le groupe de Goodenough | 1997 | Le groupe de Goodenough | |

| Anode en graphite | 1990 |

Li-ion Chimie des cellules de cobaltate de lithium (LCO)

La réaction totale est

C6 + LiCoO2 ⇄ LixC6 + Li1-xCoO2

Ecell = 3,8 – (0,1) = 3,7 V.

Cellule Li-ion de la chimie LiFePO4

La réaction totale LiFePO4 + 6C →LiC6 + FePO4

Ecell = 3,3 – (0,1) = 3,2 V

L'ère des véhicules électriques modernes

Ce n’est vraiment que dans les années 1990 que les travaux des grands constructeurs automobiles sur les solutions de véhicules hybrides et électriques ont commencé à porter leurs fruits. Parallèlement à ces progrès, les premières batteries lithium-ion commerciales ont été introduites sur le marché en 1991 et ont été rapidement adoptées. Avec la diffusion rapide de l’électronique personnelle, ces batteries à haute densité énergétique sont devenues la solution de stockage d’énergie de choix pour de nombreuses applications différentes, de l’électronique portable aux véhicules hybrides et électriques.

L’ère moderne des VE a été précipitée par les pénuries de pétrole des années 1970.

Développements des VHE/véhicules électriques modernes

Tableau 4

| EV/HEV | Environ. Année | Remarques |

|---|---|---|

| La EV1 de General Motors (GM). | 1996-1999 | EV 1 |

| Camion hybride parallèle" (PHT), | 1999 | |

| Système hybride à 2 modes | 2008 | |

| Système hybride léger de type "Belt-Alternator-Starter" (BAS) | 2011 | 1. Le premier BAS de GM était un système de 36 V avec une batterie Ni-MH développée par Cobasys. 2. La deuxième génération (e-Assist) a augmenté la tension du système à 115 V et est passée à une batterie Li-ion de 0,5 kWh refroidie par air, conçue par Hitachi Vehicle Energy Ltd. |

| La technologie Voltec de GM | 2010 | La Volt est un "hybride série" qui combine à la fois un petit moteur à combustion interne, une batterie lithium-ion de 355 V avec des cellules de LG Chem et un pack conçu par GM et deux moteurs électriques. |

| Système hybride Toyota (THS) | 1997 | Batterie Ni-MH 288 V refroidie par air avec ~1,7 kWh d'énergie |

| SUV RAV4 tout électrique | 2006 | La batterie du RAV4 EV de deuxième génération, basée sur la batterie de la Tesla Model-S, était une batterie Li-ion de 386 V d'une capacité d'environ 52 kWh. |

| Honda Insight | 1999-2006 | un "véhicule biplace, le véhicule hybride à essence le plus économique en carburant |

| Mitsubishi | 2009 | i-Miev |

| Mazda | 2000-2011 | des options hybrides sur leurs Tribute, Mazda3 et Mazda6. |

| Hyundai | 2012 | une Sonata, une Tuscon et une Elantra hybrides |

| Kia | 2000 | Une Optima hybride |

| Subaru | 2007 | XV Crosstrek et une Stella Hybride rechargeable. |

| Nissan | 2010 | Feuille |

| Ford | 2011 | 1. La Focus EV utilise une batterie Li-ion de 23 kWh (LG Chem) ; 2. C-Max (2012) |

| BMW | 2013 | e-Tron, i-8, et Active Hybrid |

| BYD chinois, Beijing Automotive Industry Corporation (BAIC), Geely, Shanghai Automotive Industry Corporation (SAIC) Chang'an, Chery, Dongfeng, First Auto Works (FAW), Brilliance Automotive, Foton, Great Wall, Lifan et bien d'autres. | Fin des années 2000 | . |

Aujourd’hui, les VE et les VEH sont clairement là pour rester. Au début des années 2030, alors que la technologie continue de s’améliorer et que le coût des batteries devient facilement abordable, l’option des VE à émissions nulles (ZEV) dépassera toutes les autres options pour les propriétaires de véhicules.

Les prix des batteries des VE, qui étaient supérieurs à 1 100 dollars par kilowattheure en 2010, ont chuté de 87 % pour atteindre 156 dollars/kWh en 2019. En 2023, les prix moyens pourraient atteindre près de 100 $/kWh.

Tableau 5

[2. Global EV Outlook 2020 (AIE) page 155, https://webstore.iea.org/download/direct/3007]

Stock de véhicules électriques, ventes, parts de marché, taille des batteries, autonomie, etc.

| Année | 2010 | 2017 | 2018 | 2019 | 2025 | 2030 | Remarques |

|---|---|---|---|---|---|---|---|

| Ventes (millions) | 0.017 | 0.45 | 2.1 | ||||

| Ventes (millions) | 7.2 | 47 % en Chine en 2019 | |||||

| Expansion du stock | 60% | a augmenté de 60 % en moyenne par an au cours de la période 2014-19. | |||||

| Part de la Chine | 47% | ||||||

| Ventes mondiales de voitures | 2.6% | ||||||

| Stock mondial | 1% | ||||||

| Augmentation en pourcentage | 40% | Deux raisons à cette augmentation : les modèles de VE dotés de batteries plus puissantes (kWh) et donc d'une plus grande autonomie sont actuellement proposés et attendus. La part de marché des BEV par rapport aux PHEV est en augmentation. | |||||

| Taille moyenne des batteries (kWh) | 37 | 44 | 20-30 kilowattheures (kWh) en 2012 | ||||

| Taille de la batterie (kWh) | 50- à 70 | 48 à 57 | 70 à 80 | Pour les PHEV, environ 10-13 kWh en 2018 (50-65 km d'autonomie en tout électrique) et 10-20 kWh en 2030. Année 2019 -14 % d'augmentation par rapport à l'année 2018 | |||

| Autonomie moyenne (km) | 350 à 400 | ||||||

| Prévisions mondiales | En 2019, prévision globale = 3 % de part de marché |

| Année | Augmentation ou diminution (%) | |

|---|---|---|

| Pourcentage de croissance | 2016 à 2019 | Augmentation de 6 %. |

| Pourcentage de croissance | 2016 à 2019 | Diminution de 30%. |

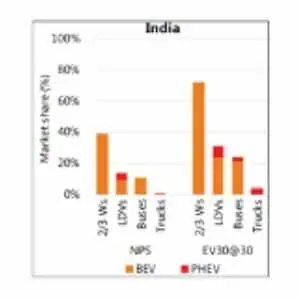

Selon l’AIE, le scénario de politiques déclarées (SPC ) est une situation qui intègre les politiques gouvernementales existantes ; et le scénario de développement durable (SDC ) est entièrement compatible avec les objectifs de l’accord de Paris sur le climat. Ce dernier comprend les objectifs de la campagne EV30@30 (30 % de part de marché pour les VE de tous les modes, à l’exception des deux roues, d’ici 2030).

Selon le CPS, le parc mondial de véhicules électriques (tous modes confondus, à l’exception des véhicules à deux et trois roues) passe d’environ 8 millions (2019) à 50 millions (2025) et à 140 millions (2030, soit environ 7 %). Ce qui correspond à un taux de croissance annuel de la gamme très proche de 30%.

Les ventes de VE atteignent près de 14 millions (2025, soit 10 % des ventes totales de véhicules routiers) et 25 millions (2030, soit 16 % des ventes totales de véhicules routiers).

Dans la DDC, le parc mondial de véhicules électriques atteint près de 80 millions de véhicules en 2025 et 245 millions de véhicules en 2030 (à l’exclusion des véhicules à deux ou trois roues).

La campagne EV30@30 a été lancée lors de la huitième conférence ministérielle sur les énergies propres en 2017. Les pays participants sont le Canada, la Chine, la Finlande, la France, l’Inde, le Japon, le Mexique, la Norvège, les Pays-Bas, la Suède et le Royaume-Uni.

| Année | 2010 | 2011 | 2012 | 2013 | 2014 | 2015 | 2016 | 2017 | 2018 | 2019 | 2025 | 2030 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Taille annuelle du marché des batteries Li-ion (milliards de dollars) | -- | -- | -- | -- | -- | -- | -- | -- | 25 | 60 | 116 | |

| Coût du pack de batteries ($/kWh) | 1100 | -- | -- | 650 | 577 | 373 | 288 | 214 | 176 | 156 | 100 | 62 |

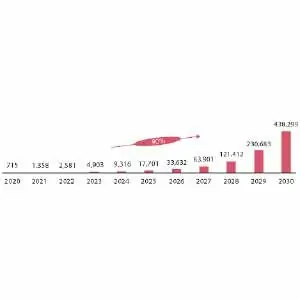

Figure 1.

Taille annuelle du marché mondial des batteries lithium-ion

https://www.greencarcongress.com/2019/12/20191204-bnef.html

La taille du marché des ventes de la technologie LIB pour les véhicules électriques pourrait atteindre environ 120 milliards USD en 2030.

Les prix des batteries, qui étaient supérieurs à 1 100 USD/kWh en 2010 et à 288 USD/kWh en 2016, sont redescendus à 156 USD/kWh l’année dernière (2019) et après environ quatre ans, le coût moyen pourrait être très proche de 100 USD/kWh, comme le rapporte une société d’études de marché. L’un des principaux fabricants de VE a utilisé la cellule 18659, la plus facilement disponible, pour ramener le coût à 250 USD/kWh.

ANL a formulé un modèle de calcul (BatPac) pour évaluer les performances et le coût de production des cellules lithium-ion pour les VE. En utilisant un type particulier de chimie des cellules d’une batterie de 80 kWh et une capacité de production annuelle définie, les prix moyens des batteries ont été estimés dans une fourchette de 105 à 150 USD/kWh.

Exemples de certains packs de batteries pour VE

Le consommateur de VE s’attend à une garantie de 8 ans ou à une limite de kilométrage particulière pour les batteries. Un grand fabricant de VE offre une garantie de 8 ans en plus du kilométrage illimité.

Toshiba affirme que sa batterie conservera 90 % de kWh même après 5000 cycles, ce qui équivaut à 14 ans de cycles de recharge à raison d’un cycle par jour. Bien que Toshiba parle de vendre la batterie en 2021, elle n’en revendique pas le coût.

The Tesla Battery Report (http://doc.xueqiu.com/1493d8803372d3fd67cb5c51.pdf) (Copyright : 2014 Total Battery Consulting, Inc.)

Packs de batteries pour VE (Copyright : 2014 Total Battery Consulting, Inc.) (http://doc.xueqiu.com/1493d8803372d3fd67cb5c51.pdf)

Infrastructure mondiale de recharge des VE

Une grande partie du chargeur EV léger appartient aux consommateurs. La Chine possède environ 80 % des chargeurs publics, contre 47 % du parc mondial de VE légers. Rien que l’année dernière (2019), l’augmentation des chargeurs publics en Chine a représenté 60 % des chargeurs publics mondiaux et ce pays comptait 80 % des chargeurs publics mondiaux et 50 % des chargeurs lents accessibles au public.

Tableau 7

Infrastructure mondiale de recharge des VE

[

Perspectives mondiales des VE pour 2020

(AIE) https:// webstore .iea.org/download/direct/3007].

La grande majorité des chargeurs de véhicules électriques légers sont des chargeurs privés.

| Chargeurs disponibles (millions) | 7.3 | |||

|---|---|---|---|---|

| Privé | Public | Chargeurs rapides | Chargeurs lents | |

| 6,5 millions ~ 80% | 0,876 million 12% (862 000) | 4% 263 000 | 8% 598 000 |

60 % d’augmentation par rapport à 2018

Autobus 2019

Chargeurs disponibles – 184 000 unités (augmentation de 17 % en 2019 par rapport à 2018 (157 000)).

Infrastructure mondiale de recharge des camions électriques.

| Type de camion | Camions de transport de marchandises de taille moyenne (3,5 à 15 tonnes de PTAC) | Camions de transport lourd (>15 tonnes de PTAC) |

| Taille de l'énergie de la batterie | 70 - 300k Wh | 200 - 1000k Wh |

Scénario indien : VE et infrastructure de chargement des VE

Stock indien de VE

La part des VE dans les ventes tous modes confondus en Inde atteint près de 30 % en 2030 dans le scénario des nouvelles politiques, ce qui est presque conforme à son objectif (Gouvernement indien, 2018). L’électrification des véhicules concerne principalement le segment des deux-roues, les VEB représentant quatre nouvelles unités sur dix en 2030. Les VE pénètrent également les marchés des véhicules utilitaires légers et des bus urbains, atteignant 14 % de l’ensemble des voitures particulières et des véhicules utilitaires légers, et 11 % de l’ensemble des ventes de bus.

Le déploiement des VE en Inde a été stimulé par l’objectif en 2017 d’une transition complète vers les véhicules électriques d’ici 2030. En 2018, un objectif de 30 % a été fixé et est soutenu par plusieurs mesures politiques telles que la normalisation, les achats de flottes publiques et des incitations économiques ciblées, tant pour l’adoption des véhicules que pour le déploiement des infrastructures de recharge.

Dans le scénario EV30@30, en tant que pionnier mondial de la transition vers la mobilité électrique, l’Inde atteint une part de ventes de VE pour tous les modes de transport (à l’exception des véhicules à deux/trois roues) de 29 % en 2030 (54 % avec les véhicules à deux/trois roues). En 2030, en Inde, 72% des deux-roues, 31% des voitures et 24% des bus seront électriques. [ 8. Global EV Outlook 2020 (AIE) page 139, https://webstore.iea.org/download/direct/3007].

En Inde, la West Bengal Transport Corporation (WBTC) a ajouté 80 bus électriques et des chargeurs dans le cadre de la première phase de la politique gouvernementale d’encouragement de l’utilisation des VE appelée Faster Adoption and Manufacturing of Hybrid & Electric Vehicles (FAME I). Certains des bus de neuf mètres sont équipés de batteries de 125 kWh et d’autres, plus longs (12 mètres), de batteries de 188 kWh.

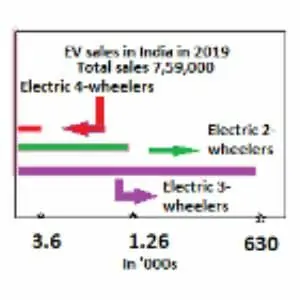

Figure 3.

Ventes de VE en Inde en 2030[Global EV Outlook 2020 (IEA) page 159, https : // webstore. iea.org/download/direct/3007]

L’année dernière (2019), les ventes de VE indiens étaient de 0,750 million d’unités et le stock total a atteint environ 7,59 millions d’unités. L’année dernière, les deux-roues ont connu une croissance de 130 % par rapport à 2018.

https://www.autocarindia.com/car-news/ev-sales-in-india-cross-75-lakh-mark-infy2019-412542 consulté le 6 août 2020).

Dans les circonstances actuelles, les fabricants de 2-W ont appris à subvenir à leurs besoins sans subvention gouvernementale. La baisse des ventes en avril de l’année dernière (2019) est due aux stipulations strictes de la deuxième phase du (FAME II). Aucun EV ne peut répondre aux nouveaux critères. En outre, un processus de recertification d’environ 45 jours a retardé les ventes.

Infrastructure de recharge des VE en Inde

Une infrastructure adéquate de recharge des véhicules électriques (EVCI) a été la clé de l’adoption des véhicules électriques.

Il a été prouvé que la disponibilité d’un solide réseau d’équipements d’approvisionnement en véhicules électriques (EVSE) dans un pays est trois fois plus efficace que l’octroi de rabais et de subventions à l’achat d’un véhicule électrique. Du point de vue de la demande, l’infrastructure de recharge publique et domestique est essentielle pour promouvoir les VE. Au niveau mondial, l’infrastructure de recharge publique a connu un taux de croissance annuel moyen stupéfiant de 84 % au cours de la dernière décennie, avec des taux de croissance annuels supérieurs à 100 % entre 2009-2012 et 2013-2014 et une croissance annuelle moyenne d’environ 180 % entre 2010 et 2018.

Tendances de croissance pour les infrastructures de recharge des VE en Inde

L’Inde est un marché émergent de la mobilité électrique et, en tant que quatrième marché automobile mondial, nous devenons progressivement la région centrale de la mobilité électrique.

L’avenir de la croissance de l’EVCI en Inde est majoritairement positif et atteint les taux de croissance de la pénétration de l’EVCI au niveau mondial.

Gensol Mobility, qui possède et exploite la flotte de taxis électriques intra-urbains BluSmart, a renforcé sa présence dans la région de la capitale nationale.

Figure 5

Tendance de croissance des infrastructures publiques de recharge de VE en Inde

L’équipement public indien d’alimentation des véhicules électriques(EVSE) lent et rapide

Post-Li-ion ou Beyond-Li-ion

Pour doubler l’autonomie, les fabricants de voitures électriques recherchent des batteries de type plus récent. Les systèmes suivants sont à l’étude :

a. Batteries solides Li (http://www.usaspeaks.com/news/toyota-unveils-solid-state-battery-design-for-evs/)

b. Batteries Li-air (oxygène) [ 11. David L. Chandler | MIT News Office]

c. Batteries Na-ion

d. Piles zinc-air [12. Jonathan Goldstein, Ian Brown et Binyamin Koretz JPower Sources, 80 (1999) 171-179].

e. Batterie Licerion

Conception des batteries des VE

Le nombre de cellules dans un pack dépend de la chimie de la cellule Li-ion, qui dépend elle-même du matériau de la cathode utilisée.

Prenons l’exemple d’une batterie de 85 kWh composée de cellules à cathode de type nickel-cobalt-aluminium (NCA) d’une capacité de 3,25 Ah chacune :

Hypothèses :

Tension de la batterie = 350 V

Tension nominale de la cellule = 3,6 V

Capacité énergétique nominale = 85 kWh

Capacité énergétique réelle = 80 kWh (~ 95 % de la capacité nominale)

Capacité nominale = 3,25 Ah

Capacité réelle = 3,1 Ah (~ 95 % de la capacité nominale)

Pour un pack de 350 V et en utilisant les cellules ci-dessus, il faudrait 350 V/3,6 V = 97,2 cellules. Pour simplifier, arrondissez à 96 ou 98 cellules.

Mais la capacité énergétique de 96 cellules individuelles en série serait de 96* 3,6 V*3,25 Ah = 1123 Wh. Ainsi, cette conception particulière de module serait de 1123 Wh.

Par conséquent, le nombre de cellules à connecter en parallèle = 85000Wh/1123 Wh = 75,7 @ 76.

Nous pouvons connecter 76 cellules en parallèle dans un module, dont la capacité sera de 76*3,25 Ah = 247 Ah.

Nous pouvons commodément diviser 96 cellules en 16 modules de 6 cellules chacun (ou 12 modules de 8 cellules chacun), qui sont tous en série.

Ainsi, la tension totale serait de 16*6 =96 *3,6 V =345,6 V @ 350 V.

OU

La tension totale serait de 12*8 =96 *3.6 V =345.6 V @ 350 V

Par conséquent, la puissance nominale totale en Wh d’un module serait de 247 Ah*6*3,6 V = 5335 Wh.

Par conséquent, le nombre total de Wh nominal du pack serait de 247 Ah*6*3,6 V*16 = 85363 Wh @ 85 kWh

Par conséquent, le total des Wh réels du pack serait de 76*3.1 Ah = 236 Ah*350 V = 82600 Wh @ 82 kWh

La capacité énergétique est maintenant de 85 kWh. Ainsi, le nombre total de cellules dans un paquet serait de

85000 Wh/3.6 V*3.25 Ah= 7265 cellules (nominal)

85000 Wh/3.6 V*3.1 Ah= 7616 cellules (réel)

De la même manière, pour obtenir un pack de 350 V en utilisant des cellules lithium-phosphate de fer (LFP) de 3,25 V, il faudrait (350 V/3,25 V) 107,7 cellules. Là encore, pour simplifier, nous pouvons décider d’utiliser 108 ou 110 cellules. Ici, nous pouvons concevoir 11 modules de 10 cellules chacun pour 110 cellules ou 18 modules de 6 cellules chacun pour108 cellules.

Ou en utilisant une cellule LTO (Lithium Titanate) de 2,3 V, nous avons besoin de (350 V/2,3 V) 152 cellules ou d’arrondir à 160 cellules afin d’atteindre la tension désirée.

70 kWh et 90 kWh, cellules 18650 NCA de 3,4 Ah ; refroidissement liquide.

Le pack de 90 kWh comporte 7 616 cellules ; la batterie pèse 540 kg (1 200 lb = 540 kg) ;

La probabilité de défaillance dans les configurations parallèles est faible et, par conséquent, la défaillance d’une cellule n’affectera pas l’ensemble de la batterie.

Calculs de la puissance et de la capacité des batteries

Prenons l’exemple précédent d’un pack de batteries de 85 kWh avec une tension de 350 V. Normalement, pour les VE, le taux de décharge de 1C est pris en compte. Le courant serait donc de 85000 Wh / 350 V = 243 Ah. Le courant serait donc de 240 A. La puissance = V * A = 350*240 = 84000 W = 84 kW maximum. Mais le BMS n’autorise que 80 % de cette puissance comme maximum.

La puissance réelle utilisée sera donc de 84*0,8= 67,2 kW. Comme mentionné précédemment, le pourcentage moyen d’énergie régénérative est d’environ 15%. Ce chiffre peut aller jusqu’à plus de 40 % dans certains cas. La puissance régénératrice ne dépasse pas 40 kW.

Tensions des batteries au lithium concurrentes

Tableau 8

| Paramètre de performance | NCA | NMC | LMO | LFP | LTO | LCO |

|---|---|---|---|---|---|---|

| Tension nominale d'une cellule (V) | 3.6 | 3.6 | 3.8 | 3.2 | 2.2 | 3.6 |

Énergie spécifique et efficacité énergétique

En supposant un rendement de 25%, le combustible fossile peut fournir 12000*0,25 = 3000 Wh/kg d’énergie utilisable. Dans le cas d’une batterie, le rendement est plus élevé et donc 150*0,9 = 135 Wh/kg d’énergie utilisable peut être obtenue à partir de batteries.

Ratio utilisable = 3000/135 = 22,22 fois

Rapport direct = 12000/150 = 80 fois

Recyclage des batteries Li-ion

[ 14. Bin Huang Zhefei Pan Xiangyu Su Liang An, J Power Sources, Volume 399, 30 septembre 2018, Pages 274-286]

Avec le besoin toujours croissant de LIBs, particulièrement dans les segments EVs, un grand nombre de batteries au lithium-ion seront retournées pour être recyclées ou réutilisées. L’absence d’élimination appropriée des batteries lithium-ion usagées entraîne probablement de graves conséquences, telles que la pollution de l’environnement et le gaspillage des ressources. Pour résoudre ce problème, il faut à la fois des innovations technologiques et la participation des gouvernements.

Les lecteurs intéressés par plus de détails peuvent se référer aux publications sur ce sujet.

Batteries de seconde vie (réutilisation des batteries des VE après leur fin de vie)

Dans le domaine du recyclage, il est envisagé de réutiliser les batteries des véhicules électriques après leur mise au rebut ou de recycler les matériaux de ces batteries.

Les véhicules électriques arrivent en Inde en 2020

En 2020, les constructeurs ne se concentreront pas seulement sur les voitures et les motos conformes à la norme BSVI, mais certains franchiront une étape supplémentaire pour éliminer complètement les émissions de carbone et s’aventureront sur la plateforme des véhicules électriques. Voici quelques VE qui ont été confirmés pour cette année et d’autres qui sont prévus pour bientôt cette année. Ils le sont :

Tata Nexon EV

G Motor India ZS EV

Audi e-Tron

Ford-Mahindra Aspire EV

Volkswagen ID 3

Jaguar I-Pace

Porsche Taycan 4S

Les détails disponibles sont présentés dans le tableau ci-dessous :

Tableau 9

Les véhicules électriques arrivent en Inde en 2020

(http://overdrive.in/news-cars-auto/cars-coming-to-india-in-2020-electric-vehicles/)

| EV (Wh consommé/km) | Prix | Type de batterie | Capacité en kWh | Capacité utile | Moteurs | Couple | Accélération | Vitesse maximale | Portée km | Remarques |

|---|---|---|---|---|---|---|---|---|---|---|

| Tata Nexon EV (100 Wh/km) | Rs. 15 à 17 L | Li-ion | 30.2 | Moteur à courant alternatif à aimant permanent | 129PS et 245 Nm aux roues avant | 0 à 100 km/h en 9,9 s | NA | > 300 km avec une charge complète | ||

| GM ZS EV (129 Wh/km) | Li-ion | 44,5 pack batterie à refroidissement liquide | Moteur 143PS/350Nm entraînant les roues avant | 345 | Chargeur embarqué. Charge complète en 6 à 8 h ; il faut également installer un chargeur de 50 kW. | |||||

| Audi e-tron (220 Wh/km) | Li-ion | 96 | 86.5 | Moteurs avant et arrière | 436 | |||||

| Ford-Mahindra Aspire EV | Rs 6 à 7 L | Li-ion | Moteur de l'essieu arrière | 300+ | ||||||

| Volkswagen ID 3 (136 Wh/km) (138 Wh/km) (140 Wh/km) | < 30000 Euro | Li-ion | 45 (version de base) | 330 (WLTP) | 290 km en 30 minutes de charge (100 kW DC) | |||||

| Rs. ~ 23,85 L avant impôts et taxes | Li-ion | 58 (Mid-spec) | 205 ch et 310 Nm | 160 | 420 | |||||

| Li-ion | 77 (spéc. le plus haut) | 550 | ||||||||

| Jaguar I-Pace (180 Wh/km) | Li-ion | 90 | 2 moteurs | 400PS et 696Nm de couple | 0-100 km/h en 4,8 s | 320 | >500 | 80% Ch 90 minutes | ||

| Porsche Taycan 4S (195 Wh/km) | Li-ion | 79.4 | Double moteur 800 V | 435PS, 530PS en suralimentation, et 640 Nm. | De 0 à 100 km/h en 4s. | 250 | 407 | |||

| Li-ion | 93.4 | 463 |