鉛蓄電池の起源

電池は、他の技術と融合して現代の産業界を形成する大きなイノベーションの一つであると言っても過言ではありません。 産業用から家庭用、個人用まで、ポータブルおよびステーショナリーのエネルギー貯蔵がなければ不可能な自由と可能性を私たちに与えてくれました。

コンピュータのマウスに使われる単三アルカリ電池や腕時計に使われる空気亜鉛ボタン電池のような携帯機器に使われる単一電池から、グリッドスケールのメガワット級バッテリーエネルギー貯蔵システム(Battery Energy Storage System: BESS)まで、日常生活のより多くの側面に電池が進入していることは、現代人であれば誰でも明らかです。 このように様々な化学的性質や用途があるにもかかわらず、発明から160年が経過した現在でも、地球上で最も多くの蓄積エネルギーを供給しているのは鉛蓄電池の化学的性質である。 Fig. 1は、過去27年間の電池販売量の種類別内訳とMWh販売量を示したものです。

これは、リチウムイオンが最も売れている技術だと思っている人にとっては驚きの事実です。 これは事実ですが、容量ではなく価値でしかありません。 リチウムイオン電池は、鉛蓄電池に比べて1kWhあたりのコストが高いため、販売額や収益が大きくなります。 しかし、これこそが、鉛蓄電池(LAB)が厳しい競争と変化の激しい商業環境の中でこれほど長く耐えてきた理由の一つである。

このブログでは、電気化学的な蓄電池である鉛蓄電池の発明を取り上げ、最初の電気化学的なセルの例から、現在のVRLAやバイポーラ型まで、その起源を歴史的にたどります。

1749年、米国の偉人ベンジャミン・フランクリンは、電気の実験に使うコンデンサーを連結したものを「バッテリー」と呼んだのが最初である。 このコンデンサは、ガラスの表面に金属をコーティングしたものである。 このコンデンサは、静電気発生装置で充電し、電極に金属を接触させて放電させる。 それらを連結して「バッテリー」とすることで、より強い放電が可能になります。 もともとは大砲の砲台のように「2つ以上の同じようなものが一緒に機能しているグループ」という一般的な意味を持っていたが、電気化学セルを多数連結したボルタエックパイルなどに使われた。

鉛蓄電池は電気化学的な蓄電装置であり、電流や電圧を供給する原理は他の電気化学的な電池と同じであり、電気を蓄えたり供給したりする方法として鉛蓄電池が採用されるのに先行したものもある。 しかし、充電可能な電池としては初めてのものであった。 これにより、何度も使用でき、必要な時にはフル充電状態に戻すことができます。 これが、当時の他の電池化学種との違いであった。

最初の電気化学セルがいつ発明されたのかを遡ることは、少し議論の余地があります。 古代バビロニアで発見されたもので、電気化学のセルが動いているという説があります。 Fig. 2は、「バグダッド・バッテリー」と呼ばれるようになった写真である。 これらの容器が電池として使われていたというコンセンサスはなく、電気化学的な目的を持っていたわけでもありません。 しかし、酢酸などの電解質を入れれば、電流と電圧が発生する。 イオン伝導体の中の2つの異種金属、どうしてそうならないのか?

18世紀、オランダ人のムッシェンブルックとクナエウスが、ドイツ人科学者のエワルド・ゲオルク・フォン・クライストとともに、「レイドンの壺」を実用化した。これは、基本的にはコンデンサーであり、本当の意味での電池ではなかった。1800年に最初の電気化学電池と呼ばれるものを発明したのは、フランス人のアレサンドロ・ボルタで、現在では「ボルタのボルタの山」として知られている。

この最初の電池の実用上の問題は、かなり明白です(電解液の漏れによるサイドショート、布を湿らせておくことなど)。 しかし、かなりの衝撃があり、個々のセルを直列に接続すると、さらに大きな衝撃があったのである。 しかし、電気を貯めて送る方法としては理想的ではなかった。 さらに、ガラス瓶に入ったセルをつなげて電池を作れるように改良し、箱型の構造にしてプレートを積み重ねるのではなく、横にして並べたのはスコットランド人のウィリアム・クルックシャンクだった。 これはトラフ電池と呼ばれ、現在のほとんどの電池構造の原型となっている。

しかし、いずれのデザインも、充電できないことが大きな問題でした。 1回の放電でも、新しいプレートと電解液を入れてやり直さなければなりませんでした。 電気を蓄えたり供給したりするための実用的なソリューションとは言えない。

1859年にフランス人のグスタフ・プランテが世界初の充電式電気化学セルを発明してからである。 これは、ゴム片で仕切られた鉛の2枚のシートを螺旋状に巻いたもので、硫酸の電解液に浸してガラス瓶に入れたものである Fig. 4.

プレートは、各リードシートに取り付けられたテイクオフワイヤーで、鉛と二酸化鉛に帯電させた。 プレート間の電位差は2ボルトでした。 ボルタの山よりも高い持続電圧と電流が得られるが、さらに重要なのは、部品を交換することなく、電源から充電できることだ。 この化学反応による充電能力と高電圧・長時間の電流は、工業化が進む中で好機を迎え、通信の普及や主電源が不安定な場合のバックアップ電源にも役立った。

一夜にしてエネルギー供給ビジネスに旋風を巻き起こしたこの電池だが、その容量には限界があった。 この問題は、1880年にカミーユ・アルフォンス・フォーレが鉛蓄電池の実用化に成功するまで続いた。 放電時の電流の持続時間を長くするために、酸化鉛と硫酸と水を混ぜたペーストを鉛板に塗ることを思いついたのだ。 そして、コーティングされたプレートを暖かく湿った雰囲気の中に置くという硬化のプロセスを開発した。

この条件では、ペースト混合物は塩基性の硫酸鉛を形成し、これが鉛電極と反応して低抵抗の接合部を形成した。 その後、プレートを硫酸でチャージし、硬化したペーストを電気化学的に活性な材料に変えました。 これにより、オリジナルのプランテ・セルよりもはるかに高い容量が得られた。

また、1881年には、アーネスト・フォルクマーがリードシート導体に代わって、リードグリッドを使用した。 このグリッドデザインは、活物質のスペースを確保して電池の高容量化を実現するとともに、活物質とグリッドの接合を良好にするという2つのメリットがあります。

この2つの利点により、低抵抗で、より高い比エネルギー密度を持つ、より堅牢なバッテリーを実現しています。 スクダモア・セロン社は、これを改良して、鉛にアンチモンを加え、機械的に加工できるほどグリッドを硬くして、より速い生産速度の導入を開始した。 1881年は、充電式電池で駆動する初の電気自動車、ギュスターヴ・トルヴェの3輪スクーターが時速12kmという驚異的なスピードを出すなど、ポータブルな電気供給の新たな用途が生まれ、製品の革新が進んだ年でした。

保険の悪夢!? 1886年、フランスで初めて鉛蓄電池を搭載した潜水艦が打ち上げられた。 また、S.C.カリーが設計した、サイクル寿命とエネルギー密度に優れた世界初の管状の鉛蓄電池用プレートもありました。

1899年には、カミーユ・ジェナジーが鉛蓄電池を搭載した電気自動車で時速109kmを達成しているが、この頃から鉛蓄電池の普及が進んでいた。 1882年にパリに配電システムが設置され、アメリカではモールス式電信機が登場するなどの電力の行進に伴い、鉛蓄電池をきちんと商業的に生産しなければならないことがわかってきた。

鉛蓄電池製造の近代化に着手

従来のデザインや酸化鉛の製造プロセスは、大量生産に適したものではありませんでした。 この時代の鉛蓄電池の需要は、生産能力をはるかに超えていた。 そのためには、生産に適した新しい方法や電池の設計が急務でした。 最初のブレークスルーは、1898年にジョージ・バートンが、フォーレが発明した活物質の原料である酸化鉛を、より早く製造する新しい方法の特許を取得したことであった。 Bartonは、加熱した空気で鉛を溶かして酸化させるという伝統的な方法を用いました。 彼は、溶融した鉛を高速の加湿空気流で撹拌することで、微細な液滴を生成することに成功した。

- この方法は、プロセスを大幅に高速化し、電池活物質に適した製品を得るためにさらなる粉砕を必要とする従来の方法よりもはるかに微細な粒子径を得ることができるという2つの利点がありました。 その30年後、島津製作所の島津源蔵が別のプロセスを発明したのである。

彼の方法は、小さな鉛の塊を鋳造し、それを熱風を吹き付けながら回転するボールミルに積み上げるというものだった。 これにより、ナゲットの表面には酸化物ができ、それが脆くなって剥がれ落ち、その後、微粉末になる。 エアフローの速度をコントロールすることで、特定のサイズの粒子をミルから運び出し、サイロに貯蔵してペーストの混合に備える。

このような初期の電池用酸化鉛の製造方法は、1世紀近くに渡って反対されることなく続いてきた。 最近では、より環境に配慮した電池のリサイクル方法(酢酸鉛溶液からの鉛の析出)が開発されており、将来的には代替生産方法が提供されるかもしれませんが、現時点ではまだ実用的な代替方法はありません。

ガストン・プランテの設計は、大量生産の電池としては実用的な解決策ではなかった。 フォーレやスコットランド人のウィリアム・クルイックシャンクがプランテのプレートを箱型のコンパートメントに入れて直列に接続した電池を改良しても、信頼性や量産性は得られませんでした。

1866年に初めて実用的な設計の鉛蓄電池を開発したのは、ルクセンブルクの技術者であり発明家であるヘンリー・オーウェン・チューダーであると言われている。 ルクセンブルクのロスポートに最初の製造工場を設立し、他の投資家とともにヨーロッパ各地に工場を設立していった。 成功の鍵となったのは、従来のデザインよりも長持ちする、より頑丈なバッテリープレートでした。

鉛蓄電池の働き

この頃、島津源蔵は日本で初めての鉛蓄電池製造工場を立ち上げ、10Ahの容量を持つ貼り付け型鉛蓄電池を製造していた。 これが、今ではすっかりおなじみとなった日本の企業、GS電池の始まりである。 両社は近代的なプロセスを開拓し、鉛蓄電池の信頼性と寿命を高めた。

20世紀に入ると、鉛蓄電池は様々な改良が加えられた。 アップグレードは建築資材から始まりました。 20世紀の最初の数十年まで、電池セルの容器は木箱にゴムやピッチを張ったものでした。 1920年代初頭には、硬質ゴム(エボナイト)の成形技術が向上し、直列接続された鉛蓄電池を収容するための、多孔質で漏れのない硬質ゴム製の箱を作ることができるようになっていた。 ピッチシールされた蓋を使用することで、セル間のリード線の接続をオーバーザトップで密閉することが可能になりました。 この構造は、木製のセパレーターと非常に厚いプレートを組み合わせたもので、1950年代初頭まで続いた。

鉛蓄電池の寿命

この時期、電池内部の開発が完全に止まっていたわけではない。 セルロースファイバーに樹脂を含浸させたセパレーターは、木製セパレーターに代わる軽量で抵抗の少ない選択肢となった。 これらの利点に加え、酸欠状態が少ないため、設計の可能性が広がり、大容量化や高率放電性能の向上が可能になりました。 鉛とアンチモンの合金を改良することで、より自動化された工程にも耐えられる堅牢なグリッドとなり、最終的には機械での貼り付けも可能となった。 負極板にはカーボン、正極板にはセルロース繊維など、ペーストに含まれる添加物が、鉛蓄電池のサイクル寿命を大きく向上させた。

しかし、電池の素材や加工方法が大きく変化したのは、プラスチックが現代の生活に欠かせないものになった1950年代初頭からです。 その物理的・化学的特性とプラスチックの種類の多さから、20世紀後半には電池の構造や製造方法が大きく見直されました。 さらに、グリッドを作るための鉛合金の冶金学が進歩したこともあり、この時期の電池業界は、製品の性能とコストの向上を本格的に加速させた。

最も重要な出来事をどこから列挙するかは本当に難しいので、おそらく年代順に並べるのが最も適切でしょう。 この記事の多くは、直接的な歴史的事実というよりは個人的な記憶ですが、現在の鉛蓄電池の設計に至るまでの技術的ステップを説明するには十分な精度を持っています。 1960年代には、機械による版の貼り付けや、半自動でのグリッドの鋳造が行われ、精度と制御の基準が高まっていたと思います。

その結果、手で鋳造して手で貼る方法から、本金型で格子状に鋳造してコテで転がしてベルトで貼る方法へと、単板・二板を問わず、徐々に置き換えられていったのです。 これらの技術により、生産量が増え、グリッドやアクティブマテリアルの重量や寸法をより正確にコントロールできるようになりました。 最初のインパクトは、人件費と材料費の両方を節約できることでした。 また、副次的な効果として、再結合電池に必要な狭い許容範囲のバンドに道を開いた。

これが可能になったのは、もちろん、電池ストラップをセル内で壁を介して接続したからです。 このスクイズ溶接技術は、バッテリーエンジニアリングの世界では知られざるヒーローです。 要するに、電気溶融した鉛のセル間引取部の抵抗値を利用して、セル間の仕切り穴に鉛が充填されたかどうかを判断するという、非常に巧妙な装置である。

この方法では、重くて高価なトップエンドの鉛を取り除き、箱と蓋の封止には、はるかにシンプルな加熱式ミラープラテンを使用することができた。 これは、樹脂や接着剤を使う方法のように、アセンブリを逆さまにすることなく行うことができます。 この組立方法は、生産率の向上とコストの削減を実現しただけでなく、保証返品の主な原因である酸漏れをほぼ排除しました。

セパレーター技術の進歩は、製造方法の改善にもつながり、また、電池の故障の原因となる内部短絡にも対応しました。 最初はセルロース系セパレータ、次に焼結ポリ塩化ビニル系セパレータの機械的な剛性により、電池パックを自動的に積み重ねることができました。 これにより、キャストオンストラップの開発や鉛蓄電池の自動組立が可能になった。 これは大きな進歩でした。 これまでのプレートの接合方法は、分割したバスバーの型に溝をつけて、そこにプレートを手で差し込んでいく手焼きでした。 その後、型に入れた鉛合金の棒を酸素アセチレンのトーチで溶かして、手作業で溶接しました。

これは現在でも使用されていますが、自動化された装置で扱うのが困難な大型の産業用バッテリーに限られています。 生産性の低さとは別に、産業界では保証の失敗の大きな原因となっている。 プレートが直立して溶接されているため、バスバーモールドの隙間から溶融した鉛がプレートの間に漏れて、すぐに、あるいは将来的にショートする可能性があります。

鉛蓄電池の図

特に小型のSLIバッテリーでは、キャストオンストラップという方法が、手で焼く作業に取って代わっています。 高価なオプションではありますが、リードランをゼロにすることができ、正しいラグのクリーニングとフラックスを使用すれば、より良い低抵抗のラグとストラップの溶接が可能になります。 このプロセスをさらに進化させたのが、ラップ積層法です。 柔軟性が高く、溶接可能なポリエチレン製セパレータの登場により、完全に分離されたプレートで電池を作ることができるようになりました。

この方法では、ポジティブまたはネガティブのプレートをセパレータストリップに自動的に挿入し、ストリップをプレートの周りで折り曲げて切断し、熱、超音波、または圧着によってプレートの周りに完全なシールを形成することができます。 この方法は、キャストオンストラップとバッテリーボックスへの自動グループ挿入を組み合わせることで、高い生産率と低い保証を実現し、おそらく最も重要なことは、オペレーターの鉛暴露を大幅に削減することです。

1970年代までの鉛蓄電池には、重大な欠陥があった。 これは、充電時に酸の煙や爆発性のガスが発生し、水の損失による高いメンテナンスコストがかかるというものでした。 これは、多くの産業活動にとって深刻なコストでした。特にフォークリフト業界では、バッテリーの乾燥を防ぐために、抽出物を入れた特別な充電室と常に水を補充する手順が必要です。 これらの問題を解決する方法は、1970年代に電池メーカーが自動車用電池を低アンチモン合金に切り替えたことから始まりました。

鉛電池の種類

当初はコスト削減のためであったが、電圧制御されたオルタネーターによる自動車の充電と組み合わせることで、バッテリーからの水の損失、つまり補充電のメンテナンスを大幅に減らすことができることがわかった。 やがて、鉛アンチモン合金は、今世紀前半に使われていた11%のSbに比べ、1.8%にまで減少した。 これは要するに、浸水式でメンテナンスフリーのSLIバッテリーを手に入れたということだ。

低ガス性鉛合金を使用するというアイデアは、80年代に飢餓状態の電解液を使用した鉛蓄電池が、標準的な液浸製品と同じプレートとグリッドのデザインを使用して、今ではおなじみのバッテリーコンテナに入れられて登場したときに勢いづいた。 水分を失わず、爆発性ガスを発生させない完全密閉型の電池である。 電極で発生した水素と酸素は、固定化された電解質として電池内に保持され、再結合して水となる。

酸を固定化するには、シリカと混合してGELを形成するか、高圧縮の吸収性ガラスマットセパレーターで懸濁液を保持する方法がある。 バルブ式鉛蓄電池は1960年代から実用化されていましたが(Sonnenschein、Gates)、これらの設計ではグリッドに非常に柔らかい純鉛を使用していました。 そのため、デザインの可能性や加工方法が限られていました。

アンチモンを完全に除去し、カルシウムを硬化剤とした新しい合金が設計された。 これにより、鉛上の水素と酸素のオーバーポテンシャルが、セルあたりの充電閾値である2.4ボルト以上になり、15時間以内、つまり1日1サイクルでの充電が可能になりました。 しかし、1980年代初頭に深刻な問題が発生し、PCL(premature capacity loss)と呼ばれる大規模な電池の故障が、多くの電池メーカーに大きな打撃を与えた。 これは事実上、鉛蓄電池が使用開始後数週間から数ヶ月の間に、非常に急激な容量低下を起こしていたことになります。

この問題は、1990年代に鉛合金に錫を導入することで解決しました。 錫が界面や活物質の整合性に正確に作用するかどうかは議論の余地があるが、効果があることがわかった。 副作用として、ポジティブグリッド内のスズとカルシウムのバランスが悪いと、グリッドの壊滅的な腐食破損につながる可能性があったのです。 90年代のデビッド・プレンガマンの功績により、この問題は解決され、現在では問題なく、メンテナンスフリーの鉛蓄電池を楽しむことができるようになりました。

バルブ調整式鉛蓄電池

鉛蓄電池製造装置

1980年代に入ると、筒状のプレートのデザインも大きく変化しました。 1910年に始まったこの製品は、60年代半ばまで、多孔質のゴム製シリンダーをグリッドの背に取り付けて活物質を保持していた。 これに代わって、樹脂を含浸させたファイバーグラス(pg)製のチューブを個別に使用するようになった。 スクラップ率が高く、大量生産での対応が物理的に難しいことから、織製多筒式ガントレットが開発されました。 これにより、未充填のグリッドとアクティブな素材のキャリアが1つのユニットになりました。

1980年代になると、多筒式PTバッグは、コストが安いという誤った経済性のために使用されていただけのpg管をほぼ完全に引き継いだ。 PT Bags gauntletは、プレート製造のキャスティングとスパイン挿入のセグメントを自動化できるようになりました。 その後、80年代後半には、プレートに活物質を充填するまでに発展した。

背骨の鋳造から、プレートの充填、キャッピング、乾燥・硬化まで、完全に自動化されたラインの製造を主導したのはハディだった。 この時期には、湿式またはスラリー式の自動充填方式も導入されました。 これらの方法は、安全衛生の観点からも、乾式粉体充填方式で問題となっていた空気中の鉛を減らすことができ、はるかに優れていた。

2度目のミレニアムでは、鉛蓄電池の新たな課題に集中していた。 ストップ・スタートをはじめとするいくつかのアプリケーションでは、部分的な充電状態(PSoC)で動作する浸水型鉛蓄電池 の問題がクローズアップされています。 これにより、プレート内の活物質が粗くなり、有効表面積が小さくなります。 そのため、材料の反応性が低く、容量や高率放電能力が低くなります。

この問題に対処するために、この粗大化を防ぎ、活物質の導電性を向上させる添加剤、すなわち様々な形態の炭素を見つけるための重要な研究が進行中である。 これにより、スタート・ストップ使用時に重要となる電荷受容性が向上するとともに、PSoC条件での析出の核となり、AM粒子の粗大化を防ぐことができます。 いくつかの成功例が報告されていますが、これらの高価な添加剤が普遍的に採用されているという実質的な証拠はありません。

鉛蓄電池のPSoCと電気的性能の両方を向上させるために、添加剤のサプライヤーやセパレーターのメーカーによって多大な努力がなされてきました。 PSoC状態での酸の成層化を防ぐ新しいデザインのセパレーターや、活物質中の粒子の粗大化を抑えるための添加剤を内蔵したセパレーターなどが販売されている。 これは、電気自動車やそのハイブリッド車の台頭に合わせて従来のSLI市場が変化する中で、ますます重要になっています。

鉛蓄電池アプリケーション

内燃機関の衰退とEV市場の拡大に伴い、現在の蓄電市場で最も売れている鉛蓄電池も、さらなる進化を遂げなければなりません。 バイポーラ型のような新しいデザインは、電力密度やエネルギー密度が格段に高く、構造上の鉛の使用量が大幅に少ないため、低コストである。

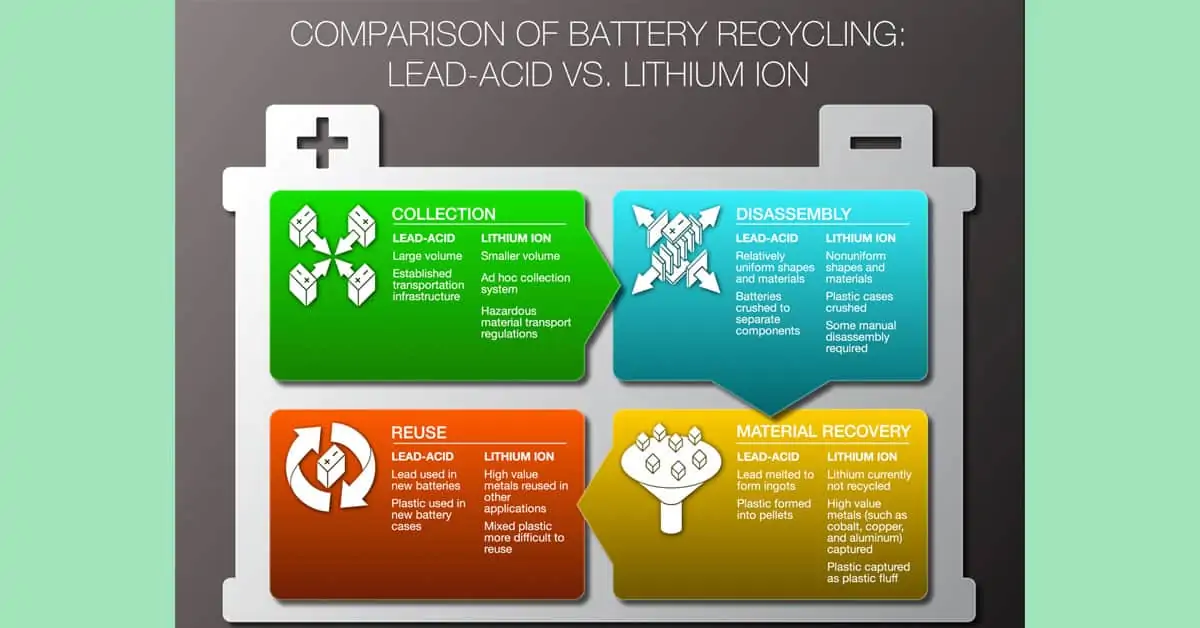

エネルギー貯蔵を中心とした新しい市場の台頭は、鉛蓄電池に新たなチャンスをもたらしています。 より良いサイクル寿命、エネルギー効率、低コストに集中することで、グリッドスケールのシステムを導入する企業にとっては、はるかに魅力的なROIが得られます。 電気自動車の普及に伴い、SLIの市場が縮小する可能性はあるものの、鉛蓄電池はまだまだ大きな可能性を秘めています。 しかし、それは技術だけでなく、マーケティングにも大きく左右されます。 新しい電池システム、特にリチウムイオン電池は、初期コストの高さに加えて、リサイクルや廃棄のインフラが整っていないという環境面での大きな問題を抱えています。

これは、バッテリーの廃棄費用が適用された場合、高価なエンド・オブ・ライフ・ショックを意味し、大規模なバッテリー投資を行っている多くの企業にとっては、かなりの金額になる可能性があります。 この点と購入費用の高さから、既存および新規のアプリケーションのほとんどにおいて、リチウムイオン電池のROIは鉛蓄電池よりもはるかに魅力的ではありません。 例えば、EV市場では、多くの電動人力車のオーナーが、リチウムイオン電池の資本コストを必要とせず、浸水型鉛蓄電池を喜んで使用しています。

要約すると、鉛蓄電池は新しい用途や新しい市場環境に合わせて、今も進化し続けているということです。 鉛蓄電池をリサイクルするための新しい安価で安全な方法が開発されていますが、鉛蓄電池は今でも最も環境に優しく、信頼性が高く、安全な電池です。 しかも、非常に低価格です。 今度、電池の化学的性質を比較するときは、そのことを考えてみてください。