Origini della batteria al piombo

È vero che le batterie sono una delle principali innovazioni che si sono combinate con altre tecnologie per plasmare il mondo industriale moderno. Dall’uso industriale a quello domestico e personale, ci hanno veramente dato libertà e possibilità che sarebbero impossibili senza l’accumulo di energia portatile e stazionario.

È molto chiaro a qualsiasi uomo moderno, che la marcia della batteria in sempre più aspetti della nostra vita quotidiana è in rapido aumento, da una cella singola in dispositivi portatili come un’alcalina AA per il mouse di un computer o una cella a bottone zinco-aria usata in un orologio da polso, a un sistema di immagazzinamento dell’energia da batteria (BESS) su scala di rete megawatt. Nonostante questa pletora di prodotti chimici e applicazioni, è la chimica delle batterie al piombo che è ancora, dopo 160 anni dalla sua invenzione, il più prolifico fornitore di energia immagazzinata sul pianeta. Fig. 1 mostra la ripartizione delle vendite di batterie per tipo e MWh venduti negli ultimi 27 anni

Questo arriva come una sorpresa per alcuni che pensano che il li-ion sia la tecnologia più venduta. Questo è vero, ma solo in valore, non in capacità. A causa del suo più alto costo per kWh, la batteria agli ioni di litio ha un valore di vendita più alto e un reddito maggiore rispetto alla batteria al piombo. Tuttavia, questo è uno dei motivi per cui la batteria al piombo (LAB) ha resistito così a lungo in un ambiente commerciale altamente competitivo e mutevole.

In questo blog, esaminiamo l’invenzione della batteria al piombo acido – una batteria elettrochimica di stoccaggio, e tracciamo le sue origini attraverso la storia, dai primi esempi conosciuti di cellule elettrochimiche fino alle moderne versioni VRLA e bipolari.

Nel 1749, Benjamin Franklin, il polimaco statunitense, usò per la prima volta il termine “batteria” per descrivere un insieme di condensatori collegati che usava per i suoi esperimenti con l’elettricità. Questi condensatori erano pannelli di vetro rivestiti di metallo su ogni superficie. Questi condensatori venivano caricati con un generatore statico e scaricati toccando il metallo sul loro elettrodo. Collegandoli insieme in una “batteria” si ottiene una scarica più forte. Avendo originariamente il significato generico di “un gruppo di due o più oggetti simili che funzionano insieme”, come in una batteria di artiglieria, il termine è stato usato per pile voltaiche e dispositivi simili in cui molte celle elettrochimiche erano collegate insieme.

La batteria al piombo è un dispositivo di stoccaggio elettrochimico e come tale ha lo stesso principio di fornire una corrente elettrica e una tensione come tutte le altre batterie elettrochimiche, alcune delle quali hanno preceduto l’adozione della batteria al piombo come metodo di stoccaggio e fornitura di elettricità. Tuttavia, è stata la prima batteria ricaricabile. Questo significava che poteva essere usato molte volte e riportato al suo pieno stato di carica quando necessario. Era questo che lo distingueva dalle altre batterie chimiche del suo tempo.

Risalire a quando è stata inventata la prima cella elettrochimica è un po’ controverso. C’è un antico reperto babilonese che alcuni sostengono essere una cella elettrochimica funzionante. Fig. 2 è una foto di quella che è diventata nota come la “batteria di Baghdad”. Non c’è consenso sul fatto che questi vasi fossero usati come batterie o avessero uno scopo elettrochimico. Tuttavia, se riempiti con un elettrolita come l’acido acetico, produrranno una corrente e una tensione. Due metalli dissimili in un conduttore ionico – come potrebbero non esserlo?

Qualunque sia il vero caso, dobbiamo andare avanti veloce di quasi 3.000 anni fino al 18° secolo quando due olandesi, Musschenbroek e Cunaeus, insieme allo scienziato tedesco Ewald Georg von Kleist, realizzarono una versione funzionante della giara di Leydon. Questo era essenzialmente un condensatore e ancora non una vera batteria. Fu il francese Allesandro Volta che inventò quella che noi chiameremmo la prima cella elettrochimica nel 1800, ora conosciuta come Volta’s Voltaic Pile, Questa era essenzialmente una torre verticale di dischi di rame e zinco alternati con un panno imbevuto di salamoia tra di loro, Fig. 3

I problemi pratici con questa prima batteria sono abbastanza ovvi (corti laterali da perdite di elettrolito, mantenere il panno umido, ecc.) Tuttavia, ha prodotto una scossa sostanziale, e quando le connessioni in serie tra le singole cellule sono state fatte, ha dato una scossa ancora più grande. Tuttavia, non era un modo ideale per immagazzinare e fornire elettricità. Alcuni miglioramenti sono stati fatti al progetto che ha permesso di fare batterie collegando le celle contenute in singoli barattoli di vetro ed è stato uno scozzese – William Cruickshank, che ha fatto una costruzione a scatola e posato le piastre sul loro lato invece di in una pila. Questo divenne noto come la batteria a trogolo e fu, infatti, il precursore di quasi tutte le costruzioni moderne di batterie.

Tuttavia, il grande problema con uno di questi disegni, era che non erano ricaricabili. Una scarica e dovevi mettere nuove piastre ed elettrolito e ricominciare da capo. Non è proprio una soluzione pratica per immagazzinare e fornire elettricità.

Solo nel 1859 un francese, Gustav Planté, inventò la prima cella elettrochimica ricaricabile al mondo. Questo era un doppio foglio di piombo avvolto a spirale e separato da una striscia di gomma, immerso in un elettrolita di acido solforico e contenuto in un barattolo di vetro Fig. 4.

Le piastre sono state caricate elettricamente al piombo e al biossido di piombo con fili di stacco attaccati ad ogni foglio di piombo. La differenza di potenziale tra le piastre era di 2 volt. Dava una tensione e una corrente sostenuta più alta della pila voltaica ma, cosa più importante, poteva essere ricaricata da una fonte elettrica senza sostituire nessuno dei componenti. Questa capacità di ricarica e la tensione più alta e le durate di corrente più lunghe di questa chimica arrivarono in un momento opportuno dell’industrializzazione e aiutarono la diffusione delle telecomunicazioni e l’alimentazione di riserva dove le forniture di rete erano inaffidabili.

Sebbene la batteria sia diventata una sensazione immediata nel settore della fornitura di energia, la sua capacità era ancora limitata. Questo è rimasto un problema fino a quando un importante passo avanti nella commercializzazione della batteria al piombo è stato fatto nel 1880 da Camille Alphonse Fauré. Per aumentare la durata della corrente durante la sua scarica, ebbe l’idea di rivestire le lastre di piombo con una pasta di ossidi di piombo, acido solforico e acqua. Ha poi sviluppato il processo di indurimento per cui le lastre rivestite sono state messe in un’atmosfera calda e umida.

In queste condizioni, la miscela di pasta formava solfati di piombo basici che reagivano anche con gli elettrodi di piombo per formare un legame a bassa resistenza. Le piastre sono state poi caricate in acido solforico e la pasta indurita è stata convertita in materiale elettrochimicamente attivo. Questo ha dato una capacità molto più alta della cella Planté originale.

Sempre nel 1881, Ernest Volkmar sostituì il conduttore di fogli di piombo utilizzando una griglia di piombo. Questo design della griglia ha avuto il duplice vantaggio di fornire più spazio per il materiale attivo, che ha dato una batteria di maggiore capacità e ha anche permesso un migliore legame del materiale attivo alla griglia.

Questi due vantaggi danno una resistenza inferiore e una batteria più robusta con una densità di energia specifica più elevata. Scudamore Sellon migliorò questo aggiungendo antimonio al piombo per rendere la griglia abbastanza rigida da essere lavorata meccanicamente e iniziare davvero a introdurre velocità di produzione più elevate. Il 1881 fu, infatti, un anno di innovazione dei prodotti guidati dai nuovi usi emergenti per un’alimentazione elettrica portatile, come il primo veicolo elettrico azionato da batterie ricaricabili, uno scooter a 3 ruote di Gustave Trouvé che raggiungeva la sbalorditiva velocità di 12 km/ora.

Un incubo per l’assicurazione! Nel 1886 il primo sottomarino alimentato da una batteria al piombo fu lanciato in Francia. Abbiamo anche avuto il primo design tubolare della piastra per la batteria al piombo, progettato da S.C. Currie, che ha dato una migliore durata del ciclo e densità di energia.

Ormai le batterie al piombo erano in voga e nel 1899 Camille Jenatzy raggiunse i 109 km/h in un’auto elettrica alimentata da batterie al piombo. Con questa marcia dell’energia elettrica, che include l’installazione del sistema di distribuzione elettrica parigino nel 1882 e l’emergere del telegrafo elettrico Morse negli Stati Uniti, era evidente che la batteria al piombo doveva essere prodotta in modo commerciale adeguato.

Inizio della modernizzazione della costruzione di batterie al piombo

Il design esistente e il processo di produzione dell’ossido di piombo non si prestavano facilmente ai metodi di produzione di massa. La domanda di batterie al piombo in quest’epoca superava rapidamente la capacità di produzione. Erano urgentemente necessari nuovi metodi di produzione e design delle batterie. La prima svolta arrivò nel 1898 quando George Barton brevettò un metodo nuovo e molto più veloce per produrre l’ossido di piombo usato per fare il materiale attivo inventato da Fauré. Barton ha usato il metodo tradizionale di fusione e ossidazione del piombo con aria riscaldata. La sua innovazione consisteva nel produrre goccioline sottili create dall’agitazione del piombo fuso che veniva poi sottoposto a un flusso d’aria umidificata a scorrimento veloce.

- Questo ha avuto il doppio vantaggio di accelerare notevolmente il processo e di fornire una dimensione delle particelle molto più fine rispetto al metodo tradizionale che richiedeva un’ulteriore macinazione per ottenere un prodotto adatto al materiale attivo della batteria. Non fu che 30 anni dopo che un processo alternativo fu inventato da Genzo Shimadzu della Shimadzu Corporation.

Il suo metodo era quello di fondere piccole pepite di piombo e impilarle in un mulino a sfere rotante con aria calda soffiata attraverso. Questo ha creato un ossido superficiale sulle pepite che era fragile e si è sfaldato e poi è stato macinato fino a diventare una polvere fine. La velocità del flusso d’aria è stata controllata per portare particolari dimensioni di particelle fuori dal mulino e conservarle in silos pronti per la miscelazione della pasta.

Questi primi metodi di fabbricazione dell’ossido di piombo per l’industria delle batterie sono rimasti incontrastati per quasi un secolo. I recenti sviluppi nella ricerca di metodi di riciclaggio delle batterie più rispettosi dell’ambiente (precipitazione del piombo da soluzioni di acetato di piombo) potrebbero, in futuro, fornire metodi di produzione alternativi, ma per ora non esiste ancora un’alternativa pratica.

Il progetto di Gaston Planté non era una soluzione pratica per una batteria prodotta in massa. Anche i miglioramenti di Fauré e dello scozzese William Cruickshank, che misero gli elementi della piastra Planté in compartimenti a scatola per formare una batteria collegata in serie, non fornirono affidabilità o capacità di produzione di massa.

È l’ingegnere e inventore lussemburghese Henri Owen Tudor che ha il merito di aver sviluppato il primo progetto pratico di batteria al piombo nel 1866. Ha stabilito il suo primo stabilimento di produzione a Rosport, in Lussemburgo, e ha continuato con altri investitori a creare fabbriche in tutta Europa. La chiave del suo successo è stata una piastra della batteria più robusta, più duratura rispetto al design esistente.

funzionamento della batteria al piombo

Intorno a questo periodo, Genzo Shimadzu stava creando la prima fabbrica di produzione di batterie al piombo in Giappone, e produceva una batteria al piombo a piastre incollate con una capacità di 10 Ah. Questo fu l’inizio dell’ormai familiare azienda giapponese, le batterie GS. Entrambe le aziende sono state pioniere dei processi moderni e hanno dato alle batterie al piombo maggiore affidabilità e durata.

Il 20° secolo ha fornito molti aggiornamenti per la batteria al piombo. Gli aggiornamenti sono iniziati con i materiali di costruzione. Fino al primo paio di decenni del 20° secolo, i contenitori delle pile consistevano in scatole di legno rivestite di gomma o pece. All’inizio degli anni ’20 le tecniche di stampaggio della gomma dura (ebanite) erano migliorate al punto che era possibile fornire scatole di gomma dura multicellulari, a prova di perdite, per alloggiare celle al piombo collegate in serie. L’uso di coperchi a tenuta di pece ha reso possibile avere connessioni di piombo sigillate, sopra la parte superiore, tra le celle. Questa costruzione, combinata con separatori di legno e piastre molto spesse, durò fino ai primi anni ’50.

Durata della batteria al piombo

Gli sviluppi all’interno della batteria non si sono completamente fermati durante questo periodo. I separatori in fibra di cellulosa, impregnati di resina, sono diventati un’opzione leggera e meno resistente al separatore di legno. Questi vantaggi e la sua minore cilindrata di acido hanno dato più possibilità di progettazione che hanno permesso capacità più elevate e migliori prestazioni di scarico ad alta velocità. I miglioramenti alle leghe piombo-antimonio hanno dato una griglia più robusta, in grado di resistere a processi più automatizzati e alla fine di consentire l’incollaggio a macchina. Gli additivi nella pasta, come il carbonio per la piastra negativa e le fibre cellulosiche nel materiale attivo della piastra positiva, hanno dato una spinta importante alla durata del ciclo della batteria al piombo.

Tuttavia, è stato nei primi anni ’50, quando la plastica ha cominciato a diventare parte integrante del nostro stile di vita moderno, che i materiali delle batterie e i metodi di lavorazione hanno cominciato a cambiare davvero. Le proprietà fisiche e chimiche, più la gamma di diverse materie plastiche disponibili, hanno fatto sì che i metodi di costruzione e produzione delle batterie potessero essere seriamente rivisti nella seconda metà del XX secolo. Aggiungete a questo i progressi nella metallurgia delle leghe di piombo utilizzate nella fabbricazione della rete, e l’industria delle batterie ha sperimentato una seria accelerazione nel miglioramento delle prestazioni e dei costi dei suoi prodotti durante questo periodo.

È davvero difficile sapere da dove cominciare per elencare gli sviluppi più importanti, quindi forse un ordine cronologico sarebbe il più appropriato. Molto di questo è un ricordo personale piuttosto che un fatto storico diretto, ma è abbastanza accurato da essere un resoconto ragionevole dei passi tecnologici che hanno portato agli attuali progetti di batterie al piombo. Penso che tornando agli anni ’60 abbiamo visto l’incollaggio a macchina delle lastre e la fusione semiautomatica delle griglie raggiungere standard più elevati di precisione e controllo.

Questo portò a una graduale sostituzione della colata a mano e dell’incollaggio a mano con i metodi molto più veloci della colata a griglia con stampo a libro e dell’incollaggio con cazzuola e rullo a nastro per piastre singole o doppie. Entrambe queste tecniche hanno dato livelli di produzione più alti e un migliore controllo della griglia e dei pesi e delle dimensioni dei materiali attivi. L’impatto iniziale di questo è stato quello di risparmiare denaro sia nel costo del lavoro che in quello dei materiali. L’effetto secondario fu che aprì la strada alle bande di tolleranza più strette richieste dalle batterie a ricombinazione.

Questo è stato possibile, naturalmente, solo grazie al collegamento passante delle cinghie della batteria all’interno delle celle. Questa tecnica di saldatura a pressione è un eroe non riconosciuto del mondo dell’ingegneria delle batterie. In sostanza, si tratta di un dispositivo molto intelligente che utilizza il valore di resistenza degli stacchi delle intercellule in piombo fuso per determinare quando il foro di divisione delle intercellule è stato riempito di piombo.

Questo metodo ha rimosso il piombo pesante e costoso della parte superiore e ha permesso di utilizzare una piastra a specchio riscaldata molto più semplice per sigillare la scatola e il coperchio. Questo senza capovolgere l’insieme come con i metodi di resina e colla. Non solo questo metodo di assemblaggio ha migliorato i tassi di produzione e ridotto i costi, ma ha anche virtualmente eliminato una delle principali cause di resi in garanzia: la perdita di acido.

I progressi nella tecnologia dei separatori hanno anche aiutato l’ingegneria di metodi di produzione migliori, oltre ad affrontare un modo comune di guasto delle batterie, quello dei cortocircuiti interni. Inizialmente, la rigidità meccanica dei separatori in cellulosa e poi in pvc sinterizzato ha permesso l’impilamento automatico dei pacchi batteria. Questo ha portato allo sviluppo del cast-on-strap e all’assemblaggio automatico della batteria al piombo. Questo è stato un grande progresso. Il metodo di unione delle piastre fino a questo punto era sempre stato la bruciatura a mano, usando uno stampo a sbarra divisa con fessure in cui le piastre venivano inserite a mano. Sono stati poi saldati insieme manualmente fondendo un bastoncino di lega di piombo nello stampo usando un cannello ossiacetilenico.

Questo è ancora in uso oggi, ma confinato per lo più a grandi batterie industriali che sono difficili da gestire con attrezzature automatizzate. Oltre alla bassa produttività, è stata una delle principali fonti di fallimento della garanzia nell’industria. Poiché le piastre sono saldate in verticale, c’è la possibilità che il piombo fuso possa fuoriuscire dalle fessure nello stampo della sbarra collettrice giù tra le piastre per creare un corto circuito immediato o futuro.

Diagramma della batteria al piombo

Il metodo del cast-on-strap, in particolare per le batterie SLI più piccole, ha quasi sostituito l’operazione di masterizzazione manuale. Anche se è un’opzione costosa, dà zero piste di piombo, e se la corretta pulizia del capocorda e il flusso è usato, dà anche un migliore, più bassa resistenza capocorda alla saldatura della cinghia. Un ulteriore perfezionamento di questo processo è il metodo di impacchettamento. L’avvento del separatore in polietilene, altamente flessibile e saldabile, ha permesso di realizzare batterie con piastre completamente isolate.

In questo metodo, le piastre positive o negative possono essere inserite automaticamente in una striscia separatrice, la striscia viene piegata e tagliata intorno alla piastra e poi, utilizzando il calore, gli ultrasuoni o la crimpatura, si forma un sigillo completo intorno alla piastra. Questo metodo, combinato con il cast-on-strap e l’inserimento automatico del gruppo nella scatola della batteria, fornisce alti tassi di produzione, basse garanzie e, forse la cosa più importante, riduce notevolmente l’esposizione al piombo dell’operatore.

Fino agli anni ’70, la batteria al piombo aveva alcuni gravi difetti. Si trattava di alti costi di manutenzione dovuti alla perdita d’acqua con produzione di fumi acidi e gas esplosivi in carica. Questo è stato un costo serio per molte attività industriali, in particolare per l’industria dei carrelli elevatori a forca che richiede stanze di ricarica speciali con estrazioni e procedure di rabbocco costante dell’acqua per evitare che la batteria si secchi. La soluzione a questi problemi iniziò ad emergere negli anni ’70, quando i produttori di batterie passarono a leghe a basso contenuto di antimonio per le batterie delle automobili.

Tipi di batterie al piombo

Sebbene questo fosse inizialmente per risparmiare sui costi, si scoprì presto che, combinato con la carica dell’alternatore a tensione controllata in un’automobile, la perdita d’acqua dalla batteria, e quindi la manutenzione del rabbocco, era drasticamente ridotta. In breve tempo, le leghe piombo-antimonio furono ridotte all’1,8% di Sb rispetto all’11% utilizzato per la prima metà del secolo. Questo, in sostanza, ha dato batterie SLI allagate e senza manutenzione.

L’idea di usare una lega di piombo a bassa emissione di gas ha preso slancio negli anni ’80, quando la batteria al piombo acido con elettrolita affamato ha cominciato ad apparire nell’ormai familiare contenitore per batterie, usando le stesse piastre e gli stessi disegni di griglia della gamma standard allagata. Si trattava di una batteria completamente sigillata che non avrebbe perso acqua o rilasciato gas esplosivi. L’idrogeno e l’ossigeno prodotti agli elettrodi sarebbero trattenuti nella batteria in un elettrolita immobilizzato e si ricombinerebbero per formare acqua.

L’acido è stato immobilizzato sia mescolando con la silice per formare un GEL o tenuto in sospensione in un separatore di tappetino di vetro assorbente altamente compresso. Anche se la batteria al piombo-acido regolata da valvole era in uso commerciale dagli anni ’60 (Sonnenschein poi Gates), questi progetti usavano piombo puro per le griglie, che è molto morbido. Questo significava che le possibilità di progettazione e i metodi di lavorazione erano limitati.

Sono state progettate nuove leghe che eliminano completamente l’antimonio e sostituiscono il calcio come agente indurente. Questo ha effettivamente aumentato il sovrapotenziale dell’idrogeno e dell’ossigeno sul piombo al di sopra della soglia di 2,4 volt per cella di ricarica, che permetterebbe la ricarica entro 15 ore, o un ciclo al giorno di funzionamento. Tuttavia, seri problemi si sono verificati all’inizio degli anni ’80, quando massicci guasti alle batterie dovuti a quella che viene definita perdita prematura di capacità o PCL hanno colpito molto duramente la maggior parte delle aziende produttrici di batterie. Si trattava effettivamente di una perdita di capacità molto rapida subita dalle batterie al piombo entro le prime settimane o mesi di servizio.

Alla fine è stato risolto negli anni ’90 con l’introduzione dello stagno nella lega di piombo. L’azione precisa dello stagno sull’interfaccia e l’integrità del materiale attivo è discutibile, ma si è scoperto che funziona. Un effetto collaterale era che se l’equilibrio tra lo stagno e il calcio nella griglia positiva era sbagliato, allora questo poteva portare alla rottura catastrofica per corrosione della griglia. Il lavoro di David Prengaman negli anni ’90 ha risolto questo problema e ora godiamo di una batteria al piombo acido ragionevolmente senza problemi e senza manutenzione.

Batteria al piombo regolata a valvola

Macchinari per la produzione di batterie al piombo

Durante gli anni ’80 anche il design tubolare della piastra ha subito alcuni cambiamenti radicali. Dai suoi inizi nel 1910 fino alla metà degli anni ’60 aveva usato cilindri individuali di gomma porosa montati sulle spine della griglia per contenere il materiale attivo. Questo è stato sostituito dall’uso di tubi individuali in fibra di vetro impregnati di resina (pg). A causa degli alti tassi di scarto e della difficoltà fisica di trattare questo prodotto in un ambiente di produzione di massa, è stato sviluppato il guanto multitubo intrecciato. Questo ha creato una singola unità della griglia non riempita e del vettore di materiale attivo.

Negli anni ’80 le borse PT Multi-tube avevano quasi completamente preso il posto del pg tube che era ancora in uso solo per la falsa economia di avere un costo inferiore. Il guanto PT Bags ha ora permesso l’automazione del segmento di fusione e di inserimento della spina dorsale della produzione di piastre. Gli sviluppi successivi, alla fine degli anni ’80, hanno esteso questo a riempire la piastra con materiale attivo.

È stato Hadi che ha aperto la strada alla produzione di una linea completamente automatizzata, dalla fusione della colonna vertebrale al riempimento, alla tappatura e all’asciugatura delle lastre. È stato durante questo periodo che sono stati introdotti anche i metodi automatizzati, a umido o riempiti di fango. Questi metodi erano di gran lunga migliori dal punto di vista della salute e della sicurezza, poiché riducevano i problemi di piombo nell’aria delle alternative di riempimento con polvere secca.

Il secondo millennio si era concentrato su nuove questioni per la batteria al piombo. Lo stop-start, e alcune altre applicazioni, hanno evidenziato problemi per le batterie al piombo acido inondate che operano in uno stato di carica parziale (PSoC). In questo, il materiale attivo nelle piastre diventa più grossolano con una superficie effettiva inferiore. Il materiale è, quindi, meno reattivo, dando capacità inferiori e minore capacità di scarico ad alta velocità.

Per combattere questo lavoro sostanziale è in corso per trovare additivi, vale a dire il carbonio in diverse forme che impediscono questa coartazione e migliorano la conducibilità del materiale attivo. Questo migliora anche l’accettazione della carica (importante nell’uso start-stop) oltre a fornire nuclei per la precipitazione in condizioni PSoC per prevenire la coartazione delle particelle AM. Sono stati riportati alcuni successi, ma non ci sono prove concrete che questi additivi costosi siano stati adottati universalmente.

Un lavoro sostanziale è stato fatto dai fornitori di additivi e dai produttori di separatori per migliorare sia il PSoC che le prestazioni elettriche delle batterie al piombo. Vengono commercializzati nuovi design di separatori che impediscono la stratificazione dell’acido in condizioni PSoC, così come separatori con additivi incorporati per aiutare a ridurre la coartazione delle particelle nel materiale attivo. Questo sta diventando sempre più importante man mano che il mercato tradizionale SLI cambia per accogliere l’ascesa del veicolo elettrico e le sue varianti ibride.

Applicazioni delle batterie al piombo

Mentre il motore a combustione interna comincia a scomparire dalle nostre strade e il mercato EV continua ad espandersi, la batteria al piombo, sebbene sia ancora la tecnologia più venduta nei mercati attuali dell’accumulo di energia, dovrà subire ulteriori adattamenti. I nuovi design, come la versione bipolare, offrono densità di potenza e di energia molto più elevate e costi inferiori grazie all’uso di una quantità di piombo sostanzialmente inferiore nella loro costruzione.

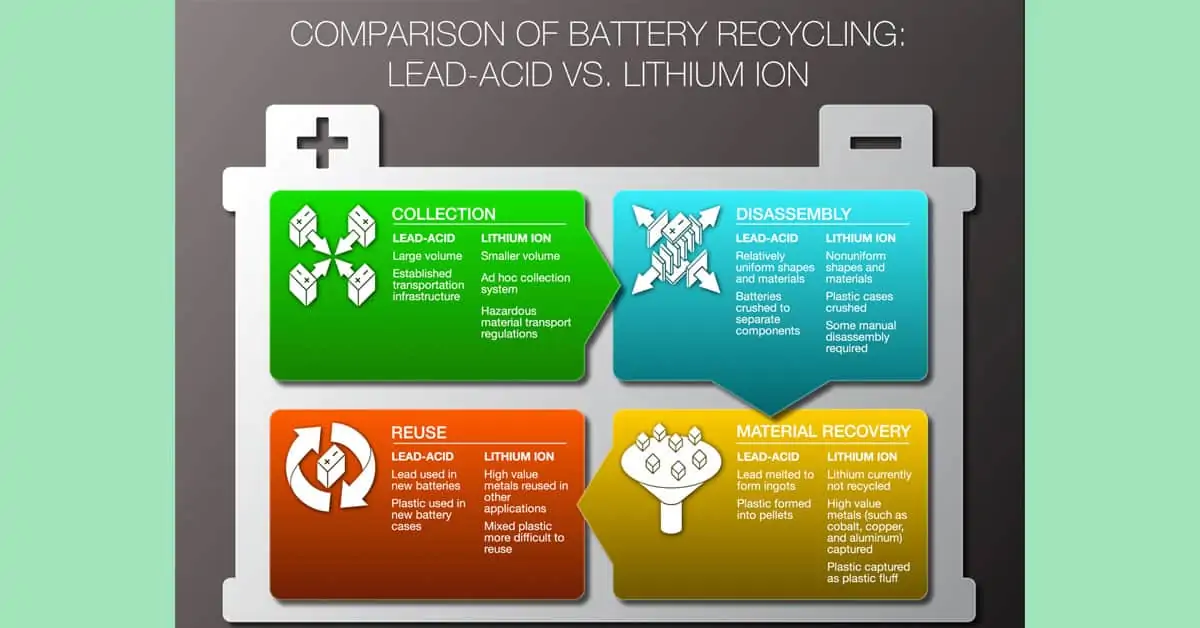

L’ascesa di nuovi mercati, in particolare lo stoccaggio di energia, offre nuove opportunità per le batterie al piombo. Concentrandosi su una migliore durata del ciclo, sull’efficienza energetica e su un costo inferiore, si otterrà un ROI molto più attraente per quelle aziende che installano sistemi su scala di rete. Nonostante il possibile declino del mercato SLI da parte del crescente settore EV, le batterie al piombo hanno ancora un enorme potenziale di mercato. Tuttavia, dipende tanto dal marketing quanto dalla tecnologia. I nuovi sistemi di batterie, in particolare le batterie agli ioni di litio, hanno ancora le significative preoccupazioni ambientali della mancanza di infrastrutture per il riciclaggio o lo smaltimento, oltre al loro alto costo iniziale.

Questo potrebbe significare un costoso shock di fine vita se si applicano i costi di smaltimento della batteria, che per molte aziende con grandi investimenti in batterie potrebbe essere sostanziale. Questo e l’alto costo di acquisto significano che il ROI per la batteria agli ioni di litio è molto meno attraente della batteria al piombo nella maggior parte delle applicazioni esistenti ed emergenti. Nel mercato EV, per esempio, molti proprietari di risciò elettrici non vogliono il costo di capitale di una batteria agli ioni di litio e sono felici di usare la sua controparte di batteria al piombo allagata.

In sintesi, quello che possiamo dire è che la batteria al piombo si sta ancora evolvendo per soddisfare le nuove applicazioni e i nuovi ambienti di mercato. Con lo sviluppo di nuovi metodi più economici e sicuri per l’ambiente per riciclare la batteria al piombo, è ancora la batteria più ecologica, affidabile e sicura che si possa comprare. E ha un prezzo molto basso. Pensate a questo la prossima volta che farete un confronto tra le batterie in concorrenza tra loro.