固体電池の紹介

電池の中では、正イオンがイオン導電体を介して負極と正極の間を移動し、電子を送り出すことで電流が発生します。 従来の電池(例:リチウムイオン電池)では、イオン伝導体は可燃性の高い液体有機化合物であり、これは大きな欠点である。 液体導体に代わる高性能な固体導体を求めて、さまざまな研究開発プロセスでさまざまな化合物が合成された。 研究者たちは、従来のリチウムイオン伝導体の性能を上回る固体イオン伝導体を発見しました。 ex:LGPS硫化物固体電解質(LGPS:リチウム、ゲルマニウム、リン、イオウ)。

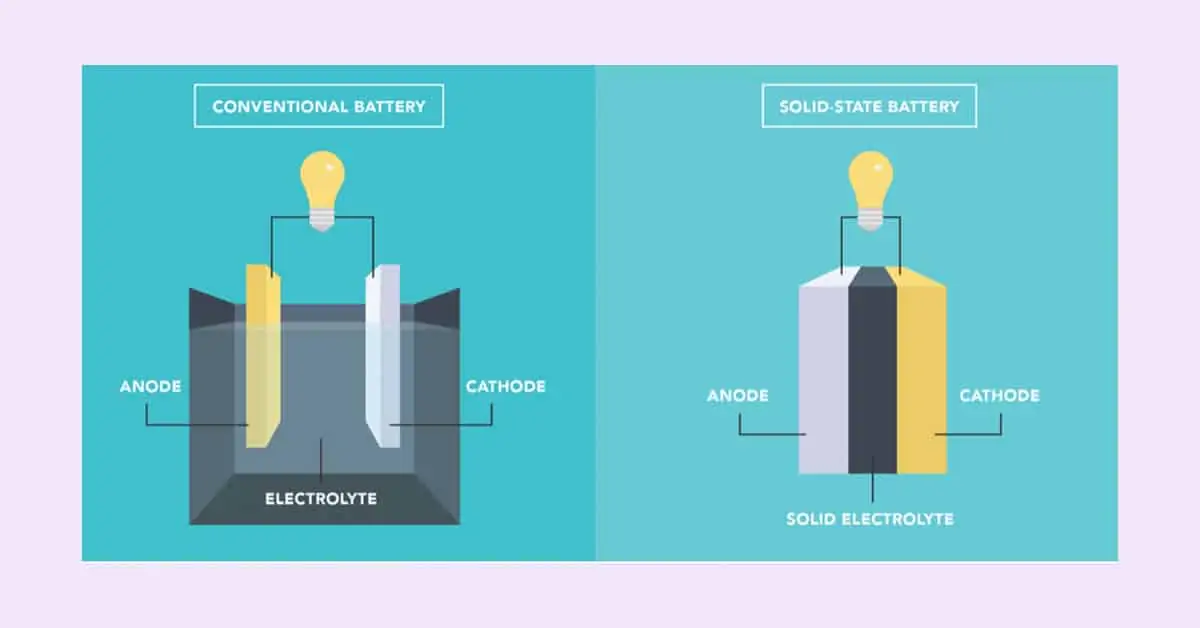

電池の電解液は、負極と正極の間に電流を流すための導電性の化学物質です。 セパレーターは、ショートを避けるためのものです。 固体電池は、他の電池と同じように、陽極、陰極、電解質を持つ電気化学セルです。 鉛蓄電池とは異なり、電極や電解液は固体です。

市販されているリチウムイオン電池は、正極と負極を電解質液で分離したセパレーターを備えています。 一方、固体電池は、液体の電解質溶液ではなく、固体の電解質を使用しており、固体の電解質がセパレーターの役割も果たしている。 これらの電池は、固体電気自動車用電池の大容量化に不可欠であり、強く求められています。 これらは可燃性であり、爆発する可能性はごくわずかです。 固体電池の例として、リン酸リチウムガラスがあります。 この電池は、エネルギー密度が高いのが特徴です。

固体電池のエネルギー容量は、液体電解質溶液を用いたリチウムイオン電池よりも大きくなります。 爆発や火災の可能性がないため、安全部品が必要なく、省スペース化にも貢献しています。 リチウムイオン電池に比べて2倍のエネルギーを詰め込むことができ、パワーもアップしています。 固体電池は数個の電池で済むため、単位面積当たりのエネルギー密度を高めることができます。

固体電池技術

SSBでは主に以下のような特徴があります。

より高いエネルギー密度。

- 低コスト:安価な材料と費用対効果の高いプロセスの使用、および高いエネルギー密度によるもの。

- より高い安全性:過充電への耐性、深充電への耐性

- 希少な材料への依存度の低下:地理的依存度の低下、リチウムやコバルトなどの材料への代替。

- 低環境負荷:有害物質、重金属、危険な化学物質を含まず、環境に配慮した生産、廃棄やリサイクルが容易な素材。

- その他:ディープディスチャージ機能、ファーストチャージ機能、ディスチャージ機能。

固体電解質は、固体電池の重要な構成要素です。 固体電解質材料には大きく分けて3種類あります。

無機材料: 無機結晶材料、無機非晶質材料。 無機電解質は、弾性率が高く、熱的・化学的安定性が高く、電気化学的窓が大きく、イオン伝導性が高く、電子伝導性が低いため、過酷な環境下で動作可能な剛性の高い電池設計に適しています。

固体ポリマー:例:ポリエチレンオキシド 高分子電解質は、無機固体電解質に比べてイオン伝導性が低いものの、多様な形状と高い柔軟性を持ち、低コストで製造工程を簡略化できるという特徴があります。 電池セルを統合する際、固体ポリマー電解質は効果的な電極-電解質リンクを容易に作り出すことができ、これにより電池の電気化学的安定性とサイクル寿命を向上させることができる。 従来のリチウムイオン電池では、液体の電解質が使用されており、一般的に電極とよく接触しています。

電極の表面にはテクスチャーが施されており、液体をスポンジのように吸収し、接触面積が大きくなります。 理論的には、2つの固体がシームレスにつながることはありません。 そのため、電極と電解液の間の抵抗が大きくなります。 この固体電解質は、両面にスクリーン印刷されたリン酸塩電極の安定したキャリア媒体として機能します。 この新しい固体電池は、従来のリチウムイオン電池とは異なり、毒物や有害物質を一切使用していません。

無機材料と高分子材料を組み合わせることで、両者の長所を活かしています。 これらの電解質は、高いイオン伝導性を示し、比較的柔軟性があります。

固体電解質の機械的・電気的・化学的特性や、負極・正極の電極との界面・相互作用は、固体電池の効率に大きく影響します。

固体電池の基本事項を、3つの本質的な現象を中心に解説します。

(i) 先進的なイオン伝導体の製造原理。

(ii)化学的に不安定な電解質・電極界面での構造進行、および

(iii) 電極や電解質の構造を含む、固体電池の処理の意味。 固体電解質(SSE)は、安全性の問題を解決するだけでなく、金属負極の使用や高電圧動作を可能にします。

固体電解質は熱安定性が非常に高いため、固体電池(SSB)は次世代電池の最適なソリューションの一つです。 さらに、無機固体電解質は、有機電解質が凍結・沸騰・分解してしまうような、50~200℃あるいはそれ以上の極端な温度でも機能する可能性があります。

全固体電解質を用いて期待通りの電気化学的出力を得るためには、4つのユニークな特徴が考えられます。 これらの特徴は以下の通りです。

( i )高いイオン伝導性(+Li> 104 S/cm)。

(ii) 十分な機械的強度があり、リチウムデンドライトの侵入を防ぐための構造的欠陥が少ないこと。

(iii) 低コストの原材料と容易な準備プロセス。

(iv)リチウムイオン拡散の活性化エネルギーが低いこと。

ソリッドステートバッテリーの利点

- シンプルな構造:固体電解質がセパレーターの役割を果たし、陽極と陰極の接触を防ぐことで、エネルギー密度が高くなり、セパレーターのコストがかからない。

- 高電圧:固体電解質の分解率が高いため、エネルギー密度が高い。

- 不燃性の固体電解質。

- 電解液には難燃性があります。

- 電解液が漏れる心配がありません。

- より高い動作温度での使用が可能となり、動作温度範囲が広がります。

- 1つのパッケージでセルのスタッキングが可能。

- シンプルなセル構造とシンプルな製造コストにより、固体電池はコストパフォーマンスに優れています。

- 固体電池の充電速度は、液体電池の6倍。

- 固体電池の寿命は10年にも及びます。

ソリッドステートバッテリーのデメリット

- デンドライトは、コストを除けば、固体電池の最も深刻な問題です。 デンドライトは、リチウム金属の結晶化で、負極から始まり、電池全体に広がることがあります。 これは、大電流の充放電により、固体電解質中のイオンが電子と結合して固体のリチウム金属のシートを作るために起こります。

- この電池は非常に高価であるため、家電製品や電気自動車にはあまり使用されていません。 固体電池の場合は、以下のような理由で速度が遅くなります。

- 低いイオン伝導度

- 高い界面抵抗

- 界面の接触不良

固体電池の仕組みは?

前述したように、固体電池は固体の正極材と負極材を備えた固体電解質膜を使用します。 充放電の際には、溶液中に溶解したイオン塩ではなく、イオン導電性の固体マトリックスにイオンが移動し、充放電反応が起こります。 酸化還元反応を利用してエネルギーを蓄積・分配するのが固体電池。 陽極は酸化、陰極は還元され、電池はこの現象を利用して、必要に応じてエネルギーを蓄えたり(充電)、放出したりすることができる。

放電中、イオンは電池の材料間で「酸化還元」と呼ばれる化学反応を起こし、陽極では酸化されて自由電子を持つ化合物ができて電気エネルギーが供給され、陰極では還元されて電子を得る化合物ができて電力が維持される。 バッテリーが充電されると、その仕組みが逆転します。 プラスに帯電したイオンは、固体電池を放電する際に、負極(アノード)から正極(カソード)へと電解液を通過する。 これにより、正極にプラスの電荷が発生し、負極から電子を吸収します。

しかし、電子は電解質を通過することができないため、回路を経由してモーターなどに電力を供給する必要があります。 充電の過程では、イオンが陽極に移動して電荷を蓄積し、回路を通じて陰極から電子を吸収します。 マイナス電極にイオンが流れなくなると、完全に充電されたと判断されます。 固体電池は、サイクル中に高い導電性を維持するために、層内にさまざまな添加剤やバインダーを必要とします。 また、充電や放電の際には、材料を圧力で保持して接触を維持する必要があります。 充放電に伴う素材の膨張・収縮は、しっかりとしたタッチを維持することを困難にします。

膨張・収縮により経時的に結合が弱くなると、セルのサイクル寿命や出力が損なわれる可能性があります。 また、固体電池は、リチウムイオン電池に比べて、セルを1つ1つ取り付けるパックレベルでの作業が簡素化されます。 固体電池は、温度が上がれば効率が上がるため、熱対策はあまり必要ありません。

固体電解質のイオン伝導度は、温度が上がると全体の充放電速度が上がります。 その結果、固体電池の究極の動作温度は、リチウムの融点である180℃に制限されるだけです。 さらに、可燃性のリチウムイオン液体電解質を使用していないため、セルやパックの致命的な故障に対する設計上の懸念もありません。 リチウム金属系固体電池は、一般的なリチウムイオン電池に使用されている黒鉛負極がリチウムに比べて低電位(0.20V)であるため、同等の電圧・性能でより大きな体積エネルギー密度を得ることができるため、リチウムイオン電池の代替として使用することができます。

ソリッドステートのバッテリーはありますか?

ペースメーカー、RFID、携帯機器などには固体電池が使われています。 これらの電池の一部は、宇宙用に利用されています。 EV/HEV自動車市場における固体電池の事業化アプローチ。 固体電池を実現するためには、単に適切な固体電解質を開発するだけでなく、以下のような特徴を考慮する必要があります。

- 素材の供給と販売の確保

- セルとパックの製造装置と開発

長年の開発にもかかわらず、多くのプレイヤーが固体電池を市場に出すことに成功していない。 室温では、イオン性電解質は液体電解質よりも数桁低いのが一般的です。 これは、固体電池の実用化に向けた大きなハードルの一つです。 固体電池のコンセプトは何十年も前からありましたが、エレクトロニクス企業や自動車メーカー、一般産業界からの投資により、ようやく進展してきました。

なぜ固体電池が良いのか?

固体電池は、液体のものに比べて、電池寿命が長く、充電時間が短く、スムーズに使用できるなどのメリットがあります。 固体電池は、液体の電解質の中に電極を浮遊させるのではなく、負極、正極、電解質を3つの平らな層に圧縮しています。 その結果、大型の溶媒電池と同等のエネルギーを持ちながら、小型化、あるいは強調化が可能になりました。

そのため、携帯電話やノートパソコンのリチウムイオン電池やリチウムポリマー電池に、同じ容量の固体電池を搭載すると、より長持ちするようになります。 同じ量の電荷を持ちながら、はるかに小さくて薄いシステムが作られます。 固体電池は、電流機器や電気自動車の電源として使用すると、正極から負極へのイオンの移動速度が速くなるため、充電時間が大幅に短縮されます。 固体電池は、さまざまな二次電池と比較して、容量では500%以上、充電時間では10分の1程度の差があります。 固体電池は環境への負荷が少ない。

固体薄膜電池は、従来の電池に比べて環境負荷が少ない。 固体電池は性能やエネルギー密度が高いため、リチウムイオン電池のような冷却や制御のための部品が不要となり、全体のサイズが小さくなり、機器の自由度が高まり、軽量化も実現します。

固体電池は、電解液中の化学物質による電極の腐食や、電池寿命を短くする電解液中の固体層の蓄積に強いため、リチウムイオン電池よりも多くの放電・充電サイクルに対応できます。 固体電池は、リチウムイオン電池に比べて最大7倍の充電が可能で、リチウムイオン電池の数年の寿命を10年に延ばすことができます。 教育機関や電池メーカー、材料の専門家などが、固体電池を次世代の電源として普及させるための研究を行っています。

固体電池は充電が早い?

固体電解質の中には、イオン伝導度が5mS/cmを超え、単一イオン伝導体となるものがある。 大電流では、固体電解質に分極抵抗が蓄積するのを防ぎます。 その結果、高速充電が可能になる可能性があります。 固体電池は、リチウムイオン電池の可燃性の液体電解質の代わりに、ポリマーやセラミック化合物などの固体材料を使用します。 従来の黒鉛やシリコン製の負極に代わって、リチウム金属製の負極が登場した。 この固体リチウム金属電池の開発は、エネルギー密度を2倍にし、充電時間を大幅に短縮できる可能性があります。

固体電池はどのようにして作られるのですか?

固体電池では、正極と、従来のリチウムイオン電池に見られる多孔質ポリマーセパレーターに代わる固体セラミックセパレーターとが電気的に接触している正極の2つの層だけで構成されています。 全ての固体電解質は、超イオン伝導体と最適化された界面に依存する。

優れた固体電解質を開発するための課題は、正電極、イオン、電子を同時に輸送しなければならない界面、三重相の境界を克服することであり、そのためには非常に間欠的な相が必要である。 界面における電子とイオンの同時輸送と界面の制御を実現することが課題となっている。

正電解質との化学的安定性やカーボン存在下での電解質の酸化的安定性の問題や、金属イオンのデンドライトの問題から、保護された界面を組み込む必要があります。 固体電解質は液体電解質に比べてイオン伝導率が桁違いに低い。 また、電解質と電極の界面の抵抗を最適化することも重要です。

電池用固体電解質への挑戦。

高活性質量の厚い複合正極:固体電解質の高いイオン伝導性。 酸化物との安定した界面と低い酸化還元活性を持つ電子伝導性添加剤。

薄い低質量固体電解質膜は、良好な機械的特性、延伸性、動的圧力制御を有する必要がある。

すべてのSSB電解液は、高いイオン伝導性と陽極・陰極間の優れた安定性という、これまでにない組み合わせを実現しています。 負極の適合性は、他の従来のリチウムイオン電池と比較して、セルレベルで主要な利点を提供するため、この中で鍵となります。

固体電解質には大きく分けて3種類あります。

高分子電解質:高分子電解質の利点は、セルの加工性です。 欠点は、金属に対する安定性が比較的悪く、特に低温での導電性が比較的悪いことです。

イオン伝導度の低下=イオンの輸送量の低下=パワーの低下。

酸化物電解質:理想的な機械的特性を持ち、非常に剛性が高く、金属陽極に対して化学的に安定している。 主な欠点としては、酸化物系の電解液を使ってもすぐに腐食してしまう点や、非常に高い温度を必要とするため加工が難しい点などが挙げられます。 これらは高い熱安定性を持ち、セルの加工性はごくわずかで、湿気に弱く、導電性の点では中程度です。 酸化物系電解質は、通常、化学的に安定しており、高エネルギーの正極材料を使用することができます。

しかし、イオン導電性は、硫化物系の電解質よりも低い。

ペロブスカイト型の材料(LLTO:リチウム・ランタン・チタン酸化物)

酸化物電解質の中では、ガーネット構造(LLZO:リチウム・ランタン・ジルコニウム酸化物)や、NASICON(LAGP:リチウム・アルミニウム・ゲルマニウムリン酸塩)が印象的です。

硫化物電解質:ポリマーと酸化物の中間の機械的特性を持つ。 どの電解質クラスよりも導電性に優れています。 記録破りの電解質はすべて硫化物クラスの材料から生まれています。 高い導電性、高いセル加工性、高い耐熱性を持っていますが、水分に弱いです。 通常、イオン伝導度は硫化物系電解質の方が高いが、化学的に不安定である。

室温では、アモルファスのリン酸リチウム(LSPS)は非常に高いイオン伝導性を持っています。 一方、金属リチウムとの相性が悪いことが懸念されます。

電解質を決定する材料を添加剤という。添加剤とは、正極と負極の表面に保護膜を形成する少量の材料のことです。正極と負極の間のリチウムイオンの通過をスムーズにすることで、電池の劣化を防ぐ。

添加剤には、正極添加剤と負極添加剤の2種類があります。正極添加剤は、正極の構造を安定させ、表面を保護することで電池の老化を防ぎ、過熱や過充電を解消します。負極添加剤は、溶剤よりも早く溶解し、負極に強固な膜を形成して寿命を延ばし、過熱を防ぎ、電池の充電を維持します。添加剤は、寿命を延ばし、高温問題を改善し、抵抗を下げるなど、システム全体で重要な役割を果たします。

セパレーターとは、約4つの特徴を持つ薄い絶縁膜のことで、正極と負極を分離して保持します。 次に、セパレーターはその名の通り、電池の中で正極と負極が接触しないように保護するものです。

2つ目は、セパレーターには肉眼では見えないサブミクロンサイズの孔があり、この孔が正極と負極の間でリチウムイオンの通り道になっていることです。 セパレーターは機械的に安定しているため、引張特性により副産物や異物を排除し、安全性を確保することができます。 電気化学的に安定した高絶縁性の材料は、セパレータとして使用することができます。 セパレーターは正極と負極の相互作用を避けるためのものですが、電池内のリチウムイオンや他のイオンと干渉してしまうと大きな問題になります。 セパレータは、電池の温度が一定以上になると、孔を閉じてイオンの移動を阻止することで保護を確保する必要があります。

最後に、SSBセパレータは十分に小さく、より多くの活性物質をバッテリーに組み込むことができ、エネルギー密度を高めることができます。 損傷を避け、確実に保護するためには、高い機械的強度も必要です。

固体電解質の要件

固体電池の実用化には、特定の特性を兼ね備えた固体電解質が必要となる。 液体電解質の代替品として適しているためには、固体電解質は0.1mS/cm以上のリチウムイオン伝導度を持つ必要があります。 電解質がリチウムの還元に対して化学的に安定しているか、あるいはパッシベーション反応層が形成されている必要があります。 セルの内部抵抗を抑えるためには、電解質が低抵抗の界面を形成する必要があります。

アルカリ金属の界面では、大気中で反応した基材層、還元された酸化物、不均一な濡れ方などによって界面抵抗が大きくなるため、低抵抗の界面を作ることは複雑になります。 また、電解質には、リチウムフィラメントが電解質中に拡散しないように十分な強度と破壊靱性が求められます。また、負極と正極の両電位において、電解質が安定していなければなりません。

固体電解質の形態

高分子固体電解質はイオン伝導度が低いため、より高いイオン輸送の恩恵を得るために、通常はより高い温度(60℃~80℃)で使用されます。 ポリマーは加工しやすいのですが、その機械的特性は、リチウム金属の負極を安定させるには不十分です。

そのため、無機固体電解質が最も評価されています。 固体硫化物電解質の導電性は、固体電解質の中でも最も強いものの一つです。

ケミストリーは数多くありますが、最も使用されているのは「Li2 S-P2 S5」システムです。 Li2 S-P2 S5フレームワークでは、電解質はガラス状、結晶状、または一部結晶状のいずれかになります。 ドープされていないLi2 S-P2 S5電解質は、リチウムに対する電気化学的安定性が低いが、ドープされたものは安定性が向上する。 室温または400℃以下では、硫化物電解質の延性があるため、粒子間の電気化学的ブリッジングが良好な状態でコンパクトに圧縮されます。 そのため、硫化物電解質は無機固体電解質の中でも最も加工しやすい電解質です。

しかし、空気中の水蒸気との反応性は、ある種の硫化物電解質の組成では問題となり、H2 Sを放出して電解質を劣化させます。 そのため、通常はアルゴンまたは低湿度のドライルーム環境で処理されます。

酸化物系固体電解質は、無機系固体電解質の第2の形態である。 いくつかの種類がありますが、ガーネットLi7 La3 Zr2 O12が最も一般的です。 室温では、固体酸化物電解質は強いイオン伝導性を持ち、最も広い電気化学的範囲と、リチウムに対する最大の化学的安定性を持っています。 さらに、酸化物材料は、固体電解質の中で最も高い弾性率と破壊靱性を持っており、リチウム金属負極の物理的安定性と長期的なセル寿命を実現する上で理想的な材料です。 電気化学的特性の最適な組み合わせにもかかわらず、高いイオン伝導性を持つ緻密な電解質は、1,000℃~1,300℃の焼結温度を必要とする。

固体電解質中のデンドライトやリチウムフィラメントの発生に対する耐性は、電流密度、すなわちセルの総電流を電解質の断面積で割った値に関連する傾向があります。 その結果、リチウム金属がセルを貫通する臨界電流密度(CCD)でセルが故障することがあります。 この臨界値以下の電流密度であれば、安定した充電が可能です。 固体電解質の両側にリチウム電極を配置した非対称セルでのリチウムの定電流メッキは、CCDの標準的な検査である。

LGPS硫化物固体電解質の作製では、中性子線を用いて材料の構造を解析した。 研究者たちは、固体導体の分子構造の中でイオンが直線的に動く様子を観察することができました。 トンネルを3次元構造で観察する。 このトンネル内では、リチウムイオンの動きが観察されました。 このヒントをもとに、研究者たちは材料のイオン伝導性と安定性を改善し、LGPSに少量の塩素を加えることで2つの新材料を開発した。 これらの材料は、世界最高のイオン伝導性能を示した。

これらの材料は、材料設計用回折計で分析されました。 その結果、イオンが一次元ではなく三次元に移動するという画期的な構造を発見したのです。 これが、素材の最高性能を可能にしたのです。 これまでに開発されたさまざまな新世代セルの中でも、これらの材料はすべてのSSBに使用できる強力な電解質となった。

このSSBは、リチウムイオン電池と比較して、エネルギー密度がやや高く、出力も高い。 そのため、すべてのSSBのメリットは、コンパクトで大容量のバッテリーを持ち、短時間で充電できるように設計されています。 これらの新しいオールSSBは、献身的な研究と電解質材料の原子レベルでの分析の成果として、新世代の電池につながる可能性があります。

リチウムイオン固体電池では、充電するとリチウムが非多孔質固体セラミックセパレーターの原子格子を通って移動します。 リチウムが完全に分離されると、セパレーターと電気接点の間に堆積し、純粋な金属リチウムの負極が形成される。 リチウム金属負極を用いることで、固体電池のエネルギーをより小さなエネルギー量で蓄えることができ、従来のリチウムイオン電池に比べて高いエネルギー密度を得ることができます。 固体リチウム金属電池は、15分間の急速充電によるエネルギー密度の向上と、有機ポリマーセパレーターの廃止による安全性の向上により、航続距離を伸ばすことができます。

高エネルギーのリチウムイオン電池。

- 高エネルギー材料の使用

- ニッケルリッチのNMCやNCAの正極とシリコン複合負極を組み合わせることで、重量および体積エネルギー密度が向上する。

- 製造面ではコスト削減が期待できる。

- 生産工程のわずかな変更で済みます。

ソリッドステートのリチウム電池

リチウム-硫黄電池。

- 放電すると、リチウムは正極で硫黄と反応して硫化リチウムを生成する。

- 硫黄は、広く普及している費用対効果の高い材料であり、低コストのバッテリーセルを提供します。

- サイクルと寿命に関する不確実性と高温感受性が、市場セグメントの成長を妨げている。

- 現状では、体積エネルギー密度が自動車用としては低すぎる傾向があります。

リチウムイオン電池。

- リチウムは、放電時に正極側で酸素と酸化され、過酸化リチウムや酸化リチウムとなります。

- 高いエネルギー密度と常温の空気の使用が技術的に可能です。

- サイクル安定性に大きな障害があり、今後10年以内の自動車への適用は不可能と思われる。

すべてのSSBの機能性とデザイン

- イオン透過性の固体電解質がセパレーターとして機能し、オールSSBのカソードとアノードの間に空間的・電気的な分離を実現します。

- セルのデザインは様々な種類があります。 上の図は、薄膜セルを表しています。 厚みのある層を作るために、複合陰極を使用することもあります。

- オールSSBの放電時には、リチウムイオンが負極から固体電解質を経由して正極に移動します。 同時に外部負荷にも電力が流れます。

- アノード-電解質界面の抵抗は、バッテリーセルの効率を左右する重要な要素です。 これを緩和するために、ゴムやアルミ合金などの外付けシートを使用することがあります。

- 強力な電解質により、バイポーラ積層が可能です。 その結果、エレメンタリーセルは直列に接続されることになります。

固体電池は何でできているのですか?

固体電池材料。

アノード。

理論的には最大のエネルギー密度を達成できるため、リチウム金属の負極が理想とされています。 一方、強力な電解質は、金属リチウムがデンドライトを形成するのを防ぐ必要があります。 また、リチウムは大気中の酸素と不動態皮膜を形成するため、不活性雰囲気下での取り扱いが必要となります。

負極材のシリコンはエネルギー密度が非常に高いのですが、リチウムと混ざると体積が大きく変化してしまいます。

カソード。

陰極には金属酸化物を使用しています。 オールSSB専用に設計された材料は非常に少ないため、既存のカソード材料を使用するケースがほとんどです。

原理的には、電解液に応じて、リン酸鉄リチウム(LFP)のような安価で安全な材料から、ニッケルマンガンコバルト酸リチウム(NMC)まで、実績のあるさまざまな正極材料を使用することができます。 正極材料としてはコバルト酸リチウム(LCO)、電解質としてはLLZOのみが、実用上十分な安定性と効率を示している。

全固体電池の製造工程

- 電極と電解質の処理、セルの組み立て、セルの仕上げは、オールSSBの製造における3つの大きなステップです。

- 普遍的に正しいプロセスチェーンは存在しない。 これらは、リチウムイオン電池の製造プロセスとはいくつかの点で異なります。

- この方法では、主に電極と電解液の出力の観点から、2つの異なるプロセスの選択肢を比較対照します。

電極と電解質

Production —- cell assembly——cell finishing

プロセスA

プロセスB

無機固体電解質を用いたトレンチセルの合成は、どちらのプロセスオプションも対象となります。 全固体電池の場合、パウチセル形式が最も適していると考えられる。

角柱状または円形のセル。

全固体電池は固体部品であるため、巻線には大きな課題があります。 セラミック層が脆いとクラックが発生します。 さらに、層の密着性の問題もまだ解決されていません。

ポーチセル。

全固体電池は、平らな層が変形しないため、積層することでメリットがあります。 さらに、層状化合物は電極や電解液の加工時に生成されるため、後から積層する基本セルだけを残すことができます。

製造工程では、素材が大気に反応するため、ドライルームが必要となります。 金属リチウムを扱う場合は、アルゴンなどの不活性ガスの使用をお勧めします。

リチウムイオン電池セルの開発で身につけた技術の応用性を、工程ごとに総合的に評価しています。

プロセスAによる電極と電解質の製造。

- 正極、電解質、負極の複合体は、電極と電解質の加工で形成されます。

- 電極と電解質が形成された後に素粒子が存在する。

- 最初のプロセスチェーンであるプロセスチェーンAの大きな特徴は、層を形成してから積層する連続的な押し出しプロセスであることです。

- このプロセスチェーンは、特に硫化物系の全固体材料に適しています。

正極材・電解質の製造(複合化)。

- 制作方法

- 正極材と電解質の溶融物を利用するのは、2つの異なるコンパウンド業界です。

- 材料は、二軸押出機の加熱されたバレルに供給され、顆粒または粉末として提供されます。

- 押出機の回転運動は、材料成分にエネルギーを運びます。 その結果、溶融物は均一になります。

- 正極活物質には、正極と電解質の間の抵抗を下げるための電解質粒子や、結着剤、添加剤などが混合されています。

- 電解質の材料となるのは、電解質分子とポリマーバインダーです。

プロセスのパラメータと条件

- 供給される個々の材料の数量

- シリンダー内の温度と圧力

- 押出機の回転数と圧力

- せん断力

質の高い機能を備えています。

- 融液の均質性

- 融液の粘度

- スケール感と量感の融合

テクノロジーの代替品。

- 高性能ミキシングプラント

正極と電解質の製造(共押出し)。

- 制作方法

- 適当な金型で、正極と電解質の溶融物を共押出しする。 これにより、陰極層と電解質層の組み合わせになります。

- 陰極には別の流路があり、電解液は押し出しダイで溶ける。

- 溶融物は、チャネルを通って押出ダイスの出口まで移動します。 これをスロットダイを使って導電体に押し出します。

プロセスパラメータと要件

- レイヤーの厚みの調整

- メルトフィードレート

- 温度

- 圧力

- ロールスピード

- カレンダーロールの押し付け圧力

質の高い機能を備えています。

- 膜厚

- レイヤ幅

- 層間の密着性

テクノロジーの代替品。

- スクリーン印刷

箔押し

負極製造(押出成形、カレンダー加工)。

- オールSSBの負極には、金属リチウム箔を使用することができます。 このリチウムフィルムの製造には、押出成形とそれに続くカレンダー加工が用いられます。

- そのためのピストン式押し出し機のシリンダーに液体リチウムを流し込む。 このリチウムは、ピストンによってノズルに絞り込まれます。

- 押出成形後にカレンダー処理を行うことで、均質性と光学的膜厚を確保しています。 そのために潤滑剤を塗布した2本のローラーでテンションをかけながらフィルムを巻きます。

- ローラーは、リチウムの粘着性に対応できなければなりません。 そのためには、ポリアセタール製などのポリマーコーティングされたローラーが有効です。

プロセスパラメータと要件

- 押出速度

- 温度

- ノズルの形状

- カレンダーロールの押圧力

- 潤滑油の供給速度

- ロールスピード

質の高い機能を備えています。

- 膜厚

- 箔の幅

- リチウム箔の均質性

テクノロジーの代替品。

- 原子層蒸着

PVDプロセス

レイヤー合成(ラミネート)。

- 加工された正極・電解質複合体にリチウム箔を貼り合わせる。 この作業には、ローラーを使って2つの層を一緒に配置します。

- 次の段階では、2つのローラーを使って2つの層を強制的に組み合わせます。 より大きな接着力を得るために、これらを加熱する。 加熱・加圧することでポリマーが層間に浸透し、陽極と電解質をつなぐ役割を果たします。

- ドライラミネートとウェットラミネートという言葉は、区別することができます。 ラミネートするまでは、ウェットラミネートは接触面を溶剤で湿らせます。 これにより、低温・低圧でのラミネートが可能になりました。

プロセスのパラメータと要件

- レイヤーの送り速度

- ロールスピード

- 圧力

- オプションでレイヤーの加熱が可能

質の高い機能を備えています。

- 層間の密着性

- 望ましいコンポジットの厚さ

- コンポジットの形状

テクノロジーの代替品。

- プレスとその後の焼結

電極・電解質製造工程B

- 物理的な気相成長(PVD)プロセスにより、各層を次々と追加していくのが、下図の手順Bの大きな特徴である。

- 薄膜電池の製造工程を示した今回のプロセスは、特に酸化物系の全固体電池に適しています。

材料の準備(粉砕と混合)。

- 製造方法

- ボールミルを使って正極粉と電解質粉を分離します。

- 原料はこの作業のために円筒形の粉砕ドラムに入れられます。 この研削ドラムでは、ボールが研削媒体として使用されます。

- シリンダーの回転運動で出発物質を結合する。 さらに、この回転運動によって、研削媒体と出発材料が、出発材料を研削する際に相対的に移動します。

- その後、所望の粉体特性を得るために焼成します。

プロセスの要件とパラメータ

- ボールの材質

- スピード

- 粉砕時間

- シリンダー素材

- 出発原料の量

質の高い機能を備えています。

- 粉末の平均粒径

- 粉体の均質性(混合の度合い)

テクノロジーの代替品。

- ゾルゲル法

層状化合物の製造(高周波スパッタリング)。

製造工程。

- 正極と電解質の粉末から正極層と電解質層を作るのに、高周波スパッタリングが使われる。 スパッタリングプロセスのゴールは、まず金型やホットプレス装置を使って粉体から作られます。

- 現在のコレクターは、プロセスの基板としても機能しています。 陰極層は第1段階で成膜される。 その後、陰極層の上に電解質層を設ける。

- イオンは、スパッタリング作業のターゲットに向けられます。 このステップでターゲットから原子がたたき出され、気相に達して基板へと進むことになる。 そのため、層は基板の表面に原子単位で展開される。

- 高周波スパッタリングには真空チャンバーを使用しています。

プロセスの要件とパラメータ

- 温度

- 蒸着時間

- プロセス圧力

- 周囲の雰囲気

- プロセスパワー/電力密度

- ターゲット径とターゲット距離

質の高い機能を備えています。

- 集電体の層厚

- 正極と電解質の層の厚さは

テクノロジーの代替品。

- 化学気相法

層状化合物の蒸着(焼結)

製造工程。

- 正極層と電解質層は、焼結時に圧縮されます。 2つの層の結合力を高めることで、電解質-電極界面の抵抗を低減することができる。

- 焼結炉を用いて陰極-電解質化合物を焼結する。 物質を融点のすぐ下まで加熱する。

- その結果、材料の多孔性は、選択したプロセスパラメータに基づいて変更することができます。

- 環境との反応を避けるため、焼結プロセスは不活性雰囲気または真空中で行われます。

- 特に酸化物系固体電解質では、界面の耐性を十分に低くするために焼結が重要になります。

層状化合物の生成(熱蒸発)。

生産のプロセス。

- 陽極は、熱蒸発を利用して陰極-電解質化合物に塗布することができます。 負極材には金属リチウムが使用されています。

- 熱蒸発では、電子ビームエバポレーターなどで金属リチウムを沸点以上の温度に加熱し、気相にする必要があります。 真空チャンバー内では、蒸気が均一に広がります。

- 凝縮は、電解質の低温側の表面に皮膜を形成する。

- スパッタリングと同じように、真空チャンバー内で熱蒸発させます。