Origen de la batería de plomo-ácido

Es cierto que las baterías son una de las principales innovaciones que se han combinado con otras tecnologías para dar forma al mundo industrial moderno. Desde el uso industrial hasta el doméstico y el personal, nos han dado realmente libertades y posibilidades que serían imposibles sin el almacenamiento de energía portátil y estacionario.

Para cualquier ser humano moderno está muy claro que la marcha de la pila hacia más y más aspectos de nuestra vida cotidiana va en rápido aumento, desde la pila de un solo uso en dispositivos de mano como una alcalina AA para un ratón de ordenador o una pila de botón de zinc-aire utilizada en un reloj de pulsera, hasta un Sistema de Almacenamiento de Energía en Batería (BESS) a escala de red de megavatios. A pesar de esta plétora de químicas y aplicaciones, es la química de las baterías de plomo-ácido la que sigue siendo, después de 160 años desde su invención, el proveedor más prolífico de energía almacenada del planeta. Fig. 1 muestra el desglose de las ventas de baterías por tipo y MWh vendidos en los últimos 27 años

Esto es una sorpresa para algunos que piensan que el li-ion es la tecnología más vendida. Esto es cierto, pero sólo en valor, no en capacidad. Debido a su mayor coste por kWh, la batería de iones de litio tiene un mayor valor de venta y mayores ingresos que la batería de plomo. Sin embargo, ésta es una de las razones por las que la batería de plomo-ácido (LAB) ha resistido tanto tiempo en un entorno comercial altamente competitivo y cambiante.

En este blog, analizamos la invención de la batería de plomo-ácido, una batería de almacenamiento electroquímico, y recorremos sus orígenes a lo largo de la historia, desde los primeros ejemplos conocidos de celdas electroquímicas hasta las modernas versiones VRLA y bipolares.

En 1749, Benjamin Franklin, el polímata estadounidense, utilizó por primera vez el término «batería» para describir un conjunto de condensadores conectados que utilizaba para sus experimentos con la electricidad. Estos condensadores eran paneles de vidrio recubiertos de metal en cada superficie. Estos condensadores se cargaban con un generador de estática y se descargaban tocando metal en su electrodo. Al unirlos en una «batería» se conseguía una descarga más fuerte. Originalmente tenía el significado genérico de «un grupo de dos o más objetos similares que funcionan juntos», como en una batería de artillería, el término se utilizaba para pilas voltaicas y dispositivos similares en los que se conectaban muchas células electroquímicas.

La batería de plomo-ácido es un dispositivo de almacenamiento electroquímico y, como tal, tiene el mismo principio de proporcionar una corriente eléctrica y un voltaje que todas las demás baterías electroquímicas, algunas de las cuales precedieron a la adopción de la batería de plomo-ácido como método de almacenamiento y suministro de electricidad. Sin embargo, fue la primera batería recargable. Esto significaba que podía utilizarse muchas veces y volver a su estado de carga completa cuando fuera necesario. Esto fue lo que la diferenció de otras baterías de su época.

Remontarse a cuando se inventó la primera pila electroquímica es un poco controvertido. Hay un antiguo hallazgo babilónico que algunos afirman que es una célula electroquímica que funciona. Fig. La 2 es una imagen de lo que se conoce como la «Batería de Bagdad». No hay consenso en cuanto a que estos recipientes se utilizaran como baterías ni tuvieran ninguna finalidad electroquímica. Sin embargo, si se llenan con un electrolito como el ácido acético, producirán una corriente y un voltaje. Dos metales distintos en un conductor iónico, ¿cómo no?

Sea cual sea el caso real, tenemos que avanzar casi 3.000 años hasta el siglo XVIII, cuando dos holandeses, Musschenbroek y Cunaeus, junto con el científico alemán Ewald Georg von Kleist, hicieron una versión funcional del tarro de Leydon. Se trataba esencialmente de un condensador y todavía no era una verdadera pila. Fue el francés Allesandro Volta quien inventó en 1800 lo que llamaríamos la primera pila electroquímica, ahora conocida como pila voltaica de Volta, que consistía esencialmente en una torre vertical de discos alternados de cobre y zinc con tela empapada de salmuera entre ellos, Fig. 3

Los problemas prácticos de esta primera batería son bastante obvios (cortocircuitos laterales por fugas de electrolito, mantener el paño húmedo, etc.). Sin embargo, produjo una sacudida importante, y cuando se hicieron conexiones en serie entre las celdas individuales, dio una sacudida aún mayor. Aun así, no era una forma ideal de almacenar y suministrar electricidad. Se introdujeron algunas mejoras en el diseño que permitieron fabricar pilas conectando celdas contenidas en frascos de vidrio individuales y fue un escocés -William Cruickshank- quien hizo una construcción en caja y colocó las placas de lado en lugar de apiladas. Esta batería se conoce como batería de canal y fue, de hecho, la precursora de casi todas las construcciones de baterías modernas.

Sin embargo, el gran problema de cualquiera de estos diseños era que no eran recargables. Una descarga y había que poner placas y electrolito nuevos y empezar de nuevo. No es una solución práctica para almacenar y suministrar electricidad.

No fue hasta 1859 cuando un francés, Gustav Planté, inventó la primera pila electroquímica recargable del mundo. Se trata de una doble lámina de plomo enrollada en espiral y separada por una banda de goma, sumergida en un electrolito de ácido sulfúrico y contenida en un frasco de vidrio Fig. 4.

Las placas se cargaron eléctricamente con plomo y dióxido de plomo con cables de despegue unidos a cada lámina de plomo. La diferencia de potencial entre las placas era de 2 voltios. Daba un voltaje y una corriente sostenidos más altos que la pila voltaica pero, lo que es más importante, podía recargarse de una fuente eléctrica sin tener que sustituir ninguno de los componentes. Esta capacidad de recarga y el mayor voltaje y duración de la corriente de esta química llegaron en un momento oportuno de la industrialización y ayudaron a la difusión de las telecomunicaciones y de la energía de reserva donde el suministro de la red eléctrica no era fiable.

Aunque la batería se convirtió en una sensación de la noche a la mañana en el negocio del suministro de energía, su capacidad seguía siendo limitada. Esto siguió siendo un problema hasta que Camille Alphonse Fauré hizo un gran avance en la comercialización de la batería de plomo en 1880. Para aumentar la duración de la corriente durante su descarga, tuvo la idea de recubrir las planchas de plomo con una pasta de óxidos de plomo, ácido sulfúrico y agua. A continuación, desarrolló el proceso de curado por el que las planchas recubiertas se ponían en una atmósfera cálida y húmeda.

En estas condiciones, la mezcla de la pasta formó sulfatos básicos de plomo que también reaccionaron con los electrodos de plomo para formar una unión de baja resistencia. A continuación, las placas se cargaron en ácido sulfúrico y la pasta curada se convirtió en material electroquímicamente activo. De este modo se consiguió una capacidad mucho mayor que la de la célula Planté original.

También en 1881, Ernest Volkmar sustituyó el conductor de lámina de plomo por una rejilla de plomo. Este diseño de rejilla tenía la doble ventaja de proporcionar más espacio para el material activo, lo que daba una batería de mayor capacidad y también permitía una mejor unión del material activo a la rejilla.

Estas dos ventajas proporcionan una menor resistencia y una batería más robusta con una mayor densidad de energía específica. Scudamore Sellon lo mejoró añadiendo antimonio al plomo para que la rejilla fuera lo suficientemente rígida como para procesarla mecánicamente y empezar a introducir velocidades de producción más rápidas. 1881 fue, de hecho, un año de innovación de productos impulsada por los nuevos usos emergentes de un suministro eléctrico portátil, como el primer vehículo eléctrico impulsado por baterías recargables, un scooter de 3 ruedas de Gustave Trouvé que alcanzaba la asombrosa cifra de 12 km/h.

¡Una pesadilla para el seguro! En 1886 se botó en Francia el primer submarino impulsado por una batería de plomo. También contamos con el primer diseño tubular de placa para batería de plomo-ácido, diseñado por S.C. Currie, que ofrecía una mejor vida útil y densidad energética.

En 1899, Camille Jenatzy alcanzó los 109 km/h en un coche eléctrico impulsado por baterías de plomo. Con esta marcha de la energía eléctrica, que incluye la instalación del sistema parisino de distribución de electricidad en 1882 y la aparición del telégrafo eléctrico Morse en los Estados Unidos, era evidente que la batería de plomo-ácido debía producirse de forma comercialmente adecuada.

Inicio de la modernización de la construcción de baterías de plomo-ácido

El diseño existente y el proceso de producción de óxido de plomo no se prestaban fácilmente a los métodos de producción en masa. La demanda de baterías de plomo-ácido en esta época superaba rápidamente la capacidad de producción. Se necesitaban urgentemente nuevos métodos de producción y diseños de baterías. El primer avance llegó en 1898, cuando George Barton patentó un método nuevo y mucho más rápido para producir el óxido de plomo utilizado para fabricar el material activo inventado por Fauré. Barton utilizó el método tradicional de fundir y oxidar el plomo mediante aire caliente. Su innovación consistió en producir finas gotas creadas por la agitación de plomo fundido que luego se sometió a una corriente de aire humidificado de flujo rápido.

- Esto tenía la doble ventaja de acelerar enormemente el proceso y proporcionar un tamaño de partícula mucho más fino que el método tradicional, que requería una molienda adicional para obtener un producto adecuado para el material activo de la batería. No fue hasta 30 años después que Genzo Shimadzu, de la Corporación Shimadzu, inventó un proceso alternativo.

Su método consistía en fundir pequeñas pepitas de plomo y amontonarlas en un molino de bolas giratorio con aire caliente. Esto creó óxido en la superficie de las pepitas, que era quebradizo y se desprendía, y luego se molía hasta convertirlo en un polvo fino. La velocidad del flujo de aire se controló para sacar determinados tamaños de partículas del molino y almacenarlos en silos listos para la mezcla de la pasta.

Estos primeros métodos de fabricación de óxido de plomo para la industria de las baterías han permanecido sin oposición durante casi un siglo. Los recientes avances en la búsqueda de métodos de reciclaje de baterías más respetuosos con el medio ambiente (precipitación de plomo a partir de soluciones de acetato de plomo) pueden, en el futuro, proporcionar métodos de producción alternativos, pero por ahora, todavía no hay ninguna alternativa práctica.

El diseño de Gaston Planté no era una solución práctica para una batería producida en masa. Ni siquiera las mejoras de Fauré y del escocés William Cruickshank, que colocaron elementos de placa Planté en compartimentos de caja para formar una batería conectada en serie, proporcionaron fiabilidad o capacidad de producción en masa.

Es el ingeniero e inventor luxemburgués Henri Owen Tudor a quien se atribuye el desarrollo del primer diseño práctico de batería de plomo-ácido en 1866. Estableció su primera planta de fabricación en Rosport (Luxemburgo) y continuó con otros inversores para crear fábricas en toda Europa. La clave de su éxito fue una placa de batería más robusta y de mayor duración que el diseño existente.

funcionamiento de la batería de plomo-ácido

En esta época, Genzo Shimadzu creó la primera fábrica de baterías de plomo-ácido de Japón, y produjo una batería de plomo-ácido de placa pegada con una capacidad de 10 Ah. Este fue el comienzo de la ahora conocida empresa japonesa, baterías GS. Ambas empresas fueron pioneras en los procesos modernos y dotaron a las baterías de plomo-ácido de mayor fiabilidad y vida útil.

El siglo XX aportó muchas mejoras a la batería de plomo. Las mejoras comenzaron con los materiales de construcción. Hasta las dos primeras décadas del siglo XX, los contenedores de las pilas consistían en cajas de madera forradas de goma o brea. A principios de la década de 1920, las técnicas de moldeado de caucho duro (ebonita) habían mejorado hasta el punto de que era posible proporcionar cajas de caucho duro multicelulares y a prueba de fugas para alojar células de plomo-ácido conectadas en serie. El uso de tapas selladas de paso hizo posible tener conexiones de plomo selladas, sobre la parte superior, entre las celdas. Esta construcción, combinada con separadores de madera y placas muy gruesas, duró hasta principios de los años 50.

Duración de las baterías de plomo-ácido

Los avances en el interior de la batería no se detuvieron del todo durante este periodo. Los separadores de fibra de celulosa, impregnados de resina, se convirtieron en una opción ligera y de menor resistencia al separador de madera. Estas ventajas y su menor desplazamiento de ácido dieron más posibilidades de diseño que permitieron mayores capacidades y un mejor rendimiento de descarga de alta velocidad. Las mejoras en las aleaciones de plomo-antimonio dieron lugar a una rejilla más robusta, capaz de soportar procesos más automatizados y que, con el tiempo, permitió el pegado a máquina. Los aditivos en la pasta, como el carbono para la placa negativa y las fibras celulósicas en el material activo de la placa positiva, dieron un gran impulso a la vida útil de la batería de plomo-ácido.

Sin embargo, fue a principios de la década de 1950, cuando los plásticos empezaron a formar parte de nuestro estilo de vida moderno, cuando los materiales de las pilas y los métodos de procesamiento empezaron a cambiar realmente. Las propiedades físicas y químicas, además de la variedad de plásticos disponibles, permitieron que la construcción y los métodos de producción de las pilas se revisaran seriamente en la segunda mitad del siglo XX. Si a esto se añaden los avances en la metalurgia de las aleaciones de plomo utilizadas en la fabricación de las rejillas, la industria de las baterías experimentó una gran aceleración en la mejora del rendimiento y el coste de sus productos durante este periodo.

Es realmente difícil saber por dónde empezar a enumerar los avances más importantes, por lo que quizás un orden cronológico sería el más adecuado. Mucho de esto es un recuerdo personal más que un hecho histórico directo, pero es lo suficientemente preciso como para ser un relato razonable de los pasos tecnológicos que llevaron a los diseños actuales de baterías de plomo-ácido. Creo que si nos remontamos a los años sesenta, vimos cómo el pegado de placas a máquina y el colado semiautomático de rejillas alcanzaban mayores niveles de precisión y control.

Esto condujo a la sustitución gradual de la fundición y el pegado a mano por los métodos mucho más rápidos de fundición en rejilla con molde de libro y de pegado con paleta y cinta de rodadura para placas simples o dobles. Ambas técnicas permitieron aumentar los niveles de producción y controlar mejor los pesos y dimensiones de la rejilla y del material activo. El impacto inicial de esto fue el ahorro de dinero tanto en costes de mano de obra como de material. El efecto secundario fue que preparó el camino para las bandas de tolerancia más estrechas que requieren las baterías de recombinación.

Esto sólo fue posible, por supuesto, debido a la conexión a través de la pared de las correas de la batería dentro de las células. Esta técnica de soldadura por apriete es un héroe desconocido del mundo de la ingeniería de baterías. En esencia, se trata de un dispositivo muy inteligente que utiliza el valor de la resistencia de los despegues intercelulares de plomo fundido para determinar cuándo se ha llenado de plomo el orificio de separación intercelular.

Este método eliminaba el pesado y costoso plomo de la parte superior y permitía utilizar una platina de espejo calentada mucho más sencilla para sellar la caja y la tapa. Esto es sin dar la vuelta al conjunto como con los métodos de resina y pegamento. Este método de ensamblaje no sólo mejoró los índices de producción y redujo los costes, sino que también eliminó prácticamente una de las principales causas de las devoluciones en garantía: las fugas de ácido.

Los avances en la tecnología de los separadores también ayudaron a la ingeniería de mejores métodos de producción, así como a abordar un modo común de fallo de las baterías, el de los cortocircuitos internos. Al principio, la rigidez mecánica de los separadores de celulosa y luego de los de pvc sinterizado permitía el apilamiento automático de los paquetes de baterías. Esto condujo al desarrollo de la fundición en banda y al montaje automático de la batería de plomo. Esto supuso un gran avance. El método de unión de las placas hasta ese momento siempre había sido la quema a mano, utilizando un molde de barra dividida con ranuras en las que se introducían las placas a mano. A continuación, se soldaron manualmente fundiendo una barra de aleación de plomo en el molde con un soplete de oxiacetileno.

Esto se sigue utilizando hoy en día, pero se limita sobre todo a las baterías industriales más grandes, que son difíciles de manejar con equipos automatizados. Además de la baja productividad, ha sido una de las principales fuentes de fracaso de la garantía en la industria. Dado que las placas están soldadas en posición vertical, existe la posibilidad de que el plomo fundido se filtre por los huecos del molde de la barra colectora entre las placas y cree un cortocircuito inmediato o futuro.

Diagrama de la batería de plomo-ácido

El método de fundición en cinta, especialmente para las pilas SLI más pequeñas, ha sustituido prácticamente la operación de quemado manual. Aunque es una opción costosa, no da lugar a carreras de plomo, y si se utiliza la limpieza de orejetas y el fundente correctos, también da una soldadura de orejetas mejor y de menor resistencia. Otro perfeccionamiento de este proceso es el método de apilamiento de envolturas. La aparición del separador de polietileno, muy flexible y soldable, ha permitido fabricar baterías con placas completamente aisladas.

En este método, las placas positivas o negativas pueden insertarse automáticamente en una tira separadora, la tira se dobla y se corta alrededor de la placa y, a continuación, mediante calor, ultrasonidos o prensado, se forma un sello completo alrededor de la placa. Este método, combinado con la inserción del grupo de fundición en la caja de la batería, proporciona altos índices de producción, bajas garantías y, quizás lo más importante, reduce en gran medida la exposición del operario al plomo.

Hasta la década de 1970, la batería de plomo-ácido tenía algunos defectos graves. Los costes de mantenimiento eran elevados debido a la pérdida de agua con producción de humos ácidos y gases explosivos en la carga. Esto supuso un grave coste para muchas actividades industriales, en particular para el sector de las carretillas elevadoras, que requiere salas de carga especiales con procedimientos de extracción y recarga constante de agua para evitar que las baterías se sequen. La solución a estos problemas empezó a surgir en la década de 1970, cuando los fabricantes de baterías cambiaron a aleaciones con bajo contenido de antimonio para las baterías de los coches.

Tipos de baterías de plomo

Aunque en un principio se trataba de ahorrar costes, pronto se descubrió que, combinada con la carga del alternador controlada por tensión en un automóvil, se reducía drásticamente la pérdida de agua de la batería y, por tanto, el mantenimiento de las recargas. En poco tiempo, las aleaciones de plomo-antimonio se redujeron al 1,8% de Sb, frente al 11% utilizado durante la primera mitad del siglo. Esto, en esencia, dio lugar a las baterías SLI inundadas y sin mantenimiento.

La idea de utilizar una aleación de plomo de baja emisión de gases tomó impulso en los años 80, cuando la batería de plomo-ácido de electrolito muerto empezó a aparecer en el ya conocido contenedor de baterías, utilizando los mismos diseños de placas y rejilla que la gama estándar inundada. Se trataba de una batería completamente sellada que no perdía agua ni liberaba gases explosivos. El hidrógeno y el oxígeno producidos en los electrodos se mantendrían en la pila en un electrolito inmovilizado y se recombinarían para formar agua.

El ácido se inmovilizó mezclándolo con sílice para formar un GEL o manteniéndolo en suspensión en un separador de estera de vidrio absorbente altamente comprimido. Aunque la batería de plomo-ácido regulada por válvula se utilizaba comercialmente desde los años 60 (Sonnenschein y luego Gates), estos diseños utilizaban plomo puro para las rejillas, que es muy blando. Esto significaba que las posibilidades de diseño y los métodos de procesamiento eran limitados.

Se diseñaron nuevas aleaciones que eliminaban completamente el antimonio y sustituían el calcio como agente endurecedor. De este modo, se elevó el sobrepotencial de hidrógeno y oxígeno en el plomo por encima del umbral de carga de 2,4 voltios por célula, lo que permitiría la recarga en 15 horas, o un ciclo por día de funcionamiento. Sin embargo, a principios de la década de 1980 se produjeron graves problemas cuando los fallos masivos de las baterías debido a lo que se denomina pérdida prematura de capacidad o PCL golpearon duramente a la mayoría de las empresas de baterías. Se trata de una pérdida de capacidad muy rápida que sufren las baterías de plomo-ácido en las primeras semanas o meses de estar en servicio.

Finalmente se solucionó en los años 90 con la introducción del estaño en la aleación de plomo. La acción precisa del estaño sobre la interfaz y la integridad del material activo es discutible, pero se ha comprobado que funciona. Un efecto secundario era que si el equilibrio entre el estaño y el calcio en la rejilla positiva era erróneo, podía provocar un fallo catastrófico por corrosión de la rejilla. El trabajo de David Prengaman en los años 90 resolvió esto y ahora disfrutamos de una batería de plomo razonablemente libre de problemas y de mantenimiento.

Batería de plomo regulada por válvula

Maquinaria para la fabricación de baterías de plomo-ácido

Durante la década de 1980, el diseño tubular de la placa también sufrió algunos cambios radicales. Desde sus inicios en 1910 hasta mediados de los años 60, utilizaba cilindros individuales de goma porosa montados en los lomos de la rejilla para contener el material activo. Esto fue sustituido por el uso de tubos individuales de fibra de vidrio (pg) impregnados de resina. Debido a las elevadas tasas de desecho y a la dificultad física de tratar este producto en un entorno de producción en masa, se desarrolló el guante multitubo tejido. Esto creó una sola unidad de la rejilla sin rellenar y el portador de material activo.

En la década de 1980, las bolsas PT multitubulares habían sustituido casi por completo al tubo pg, que sólo seguía utilizándose debido a la falsa economía que suponía su menor coste. El guantelete PT Bags permite ahora la automatización del segmento de fundición e inserción de la columna vertebral en la producción de placas. Los desarrollos posteriores, a finales de los años 80, lo ampliaron al llenado de la placa con material activo.

Fue Hadi quien lideró la producción de una línea completamente automatizada, desde la fundición de la columna vertebral hasta el llenado, el tapado y el secado/curado de las placas. Fue durante este periodo cuando también se introdujeron los métodos automatizados, ya sea por vía húmeda o con relleno de lodos. Estos métodos eran mucho mejores desde el punto de vista de la salud y la seguridad, ya que reducían los problemas de plomo en el aire de las alternativas de llenado de polvo seco.

El segundo milenio se ha concentrado en nuevas cuestiones para la batería de plomo-ácido. La parada-arranque, y algunas otras aplicaciones, han puesto de manifiesto los problemas de las baterías de plomo-ácido inundadas que funcionan en condiciones de estado de carga parcial (PSoC). En este caso, el material activo de las placas se vuelve más grueso con una superficie efectiva menor. El material es, por tanto, menos reactivo, lo que da lugar a menores capacidades y a una menor capacidad de descarga de alta velocidad.

Para combatirlo, se está trabajando intensamente en la búsqueda de aditivos, concretamente de carbono en diferentes formas, que eviten este engrosamiento y mejoren la conductividad del material activo. Esto también mejora la aceptación de la carga (importante en el uso de arranque-parada), además de proporcionar núcleos para la precipitación en condiciones de PSoC para evitar el engrosamiento de las partículas de AM. Se ha informado de algunos éxitos, pero no hay pruebas sustanciales de que estos costosos aditivos se hayan adoptado universalmente.

Los proveedores de aditivos y los fabricantes de separadores han realizado un importante trabajo para mejorar el rendimiento eléctrico y de PSoC de las baterías de plomo-ácido. Se están comercializando nuevos diseños de separadores que evitan la estratificación del ácido en condiciones de PSoC, así como separadores con aditivos incorporados para ayudar a reducir el engrosamiento de las partículas en el material activo. Esto es cada vez más importante a medida que el mercado tradicional de SLI cambia para adaptarse al aumento del vehículo eléctrico y sus variantes híbridas.

Aplicaciones de las baterías de plomo-ácido

A medida que el motor de combustión interna empieza a desaparecer de nuestras carreteras y el mercado de los vehículos eléctricos sigue expandiéndose, la batería de plomo-ácido, aunque sigue siendo la tecnología más vendida en los mercados actuales de almacenamiento de energía, tendrá que sufrir nuevas adaptaciones. Los nuevos diseños, como la versión bipolar, ofrecen densidades de potencia y energía mucho más altas y un coste menor debido a que utilizan mucho menos plomo en su construcción.

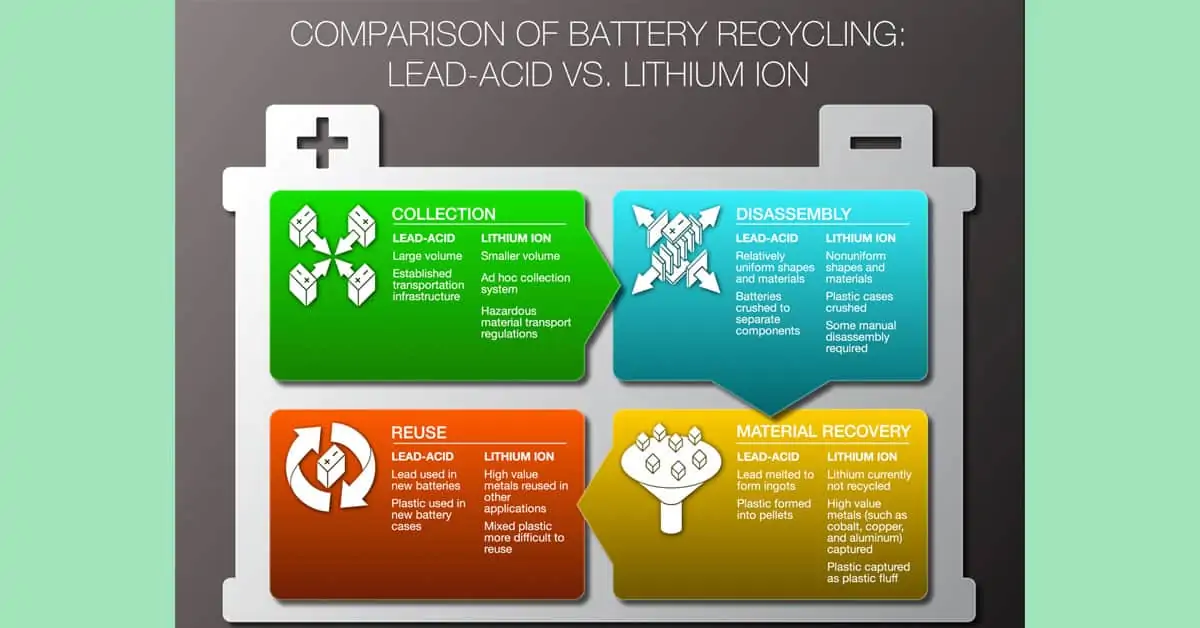

El aumento de los nuevos mercados, especialmente el del almacenamiento de energía, ofrece nuevas oportunidades para las baterías de plomo-ácido. Concentrarse en una mejor vida útil, en la eficiencia energética y en un menor coste dará un retorno de la inversión mucho más atractivo a las empresas que instalen sistemas a escala de red. A pesar del posible declive del mercado del SLI por el creciente sector de los vehículos eléctricos, las baterías de plomo-ácido siguen teniendo un enorme potencial de mercado. Sin embargo, depende tanto del marketing como de la tecnología. Los nuevos sistemas de baterías, sobre todo los de iones de litio, siguen teniendo la importante preocupación medioambiental de la falta de infraestructuras de reciclaje o eliminación, además de su elevado coste inicial.

Esto podría suponer un costoso choque al final de la vida útil si se aplican los costes de eliminación de las baterías, que para muchas empresas con grandes inversiones en baterías podrían ser considerables. Esto y el elevado coste de adquisición hacen que el retorno de la inversión en baterías de iones de litio sea mucho menos atractivo que el de las baterías de plomo-ácido en la mayoría de las aplicaciones existentes y emergentes. En el mercado de los vehículos eléctricos, por ejemplo, muchos propietarios de rickshaws eléctricos no quieren el coste de capital de una batería de iones de litio y se conforman con utilizar su homóloga de batería de plomo-ácido inundada.

En resumen, lo que podemos decir es que la batería de plomo-ácido sigue evolucionando para satisfacer las nuevas aplicaciones y los nuevos entornos del mercado. Con el desarrollo de nuevos métodos de reciclaje de baterías de plomo-ácido más baratos y seguros para el medio ambiente, sigue siendo la batería más ecológica, fiable y segura que se puede comprar. Y tiene un precio muy bajo. Piensa en ello la próxima vez que hagas una comparación entre las químicas de las baterías de la competencia.